Innowacyjne spojrzenie na problem ścieków w małych i średnich zakładach przemysłowych

Zakłady powierzchniowej obróbki metali w procesach produkcyjnych generują ścieki zanieczyszczone między innymi metalami ciężkimi, zawiesiną, tłuszczami i pozostałościami po stosowanych środkach procesowych. Ilość powstających ścieków zależy zawsze od wielkości produkcji i stosowanych technologii, ale jest nieodzownym elementem każdego procesu płukania i wymiany kąpieli procesowej.

Zakłady przemysłowe stają wobec tego przed zadaniem realizowania zadań produkcyjnych i organizowania gospodarki ściekowej w taki sposób, aby spełnić wszelkie normy i stawiane wymogi, a jednocześnie nie ponosić w tym względzie zbędnych kosztów i obciążenia dla obsługi.

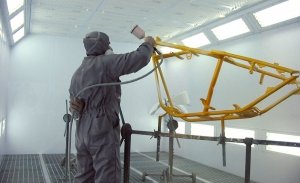

Przykładowa podczyszczalnia ścieków w technologii Split-O-Mat® w zakładzie obróbki powierzchni.

Wybór rozwiązania jest zawsze kwestią indywidualną w zależności od uwarunkowań lokalnych i celów jakie stawia sobie zakład. Innowacyjna technologia Split-O-Mat® proponuje w zakresie podczyszczania ścieków rozwiązania dostępne dla małych i średnich zakładów produkcyjnych, gdzie ilość ścieków zaczyna się już od kilkuset litrów dziennie.Rozwiązania dla utylizacji ścieków

W małych i średnich zakładach obróbki powierzchni wyróżnić można dwa najczęściej stosowane rozwiązania, które odpowiednio charakteryzują się:

1. Utylizacja ścieku przez firmę zewnętrzną:

- wysokie/bardzo wysokie koszty utylizacji ścieku,

- konieczność zbierania i magazynowania ścieku na terenie zakładu,

- ograniczenia produkcyjne w celu minimalizacji ilości ścieku.

2. Przyzakładowa podczyszczalnia ścieków:

- zminimalizowane koszty obróbki ścieków,- automatyczne zbieranie i podczyszczanie ścieku,

- brak ograniczeń produkcyjnych i szybkość działania.

Technologia Split-O-Mat® SOM

Układ rozpoczyna się zbiornikiem magazynowym, gdzie dochodzi do uśrednienia ścieków pod względem ilościowym i jakościowym. Następnie ścieki wypompowywane są do reaktora w technologii Split-O-Mat®, gdzie poddawane są procesowi podczyszczania. Jeżeli w ścieku znajduje się również rozpuszczony chrom (VI), przed jego wytrąceniem konieczne jest zredukowanie go do chromu (III). Reakcja redukcji zachodzi przy odpowiednim pH, które osiąga się przez dozowanie środka neutralizującego. Redukcja zachodzi po dodaniu do ścieku o odpowiednim pH siarczanu sodu. W tym momencie po przeprowadzeniu redukcji chromu (VI) do chromu (III) dodaje się niewielką ilość środka strącającego celem ustawienia pH. Po odpowiednim czasie reakcji zawartość reaktora jest neutralizowana mleczkiem wapiennym i w ostatniej fazie dodawany jest środek wspomagający flokulację, aby zaszedł proces łączenia i sedymentacji wytrąconych kłaczków.