Poruszając temat dotyczący grubości powłok warto uzmysłowić użytkownikom farb proszkowych, że ten oczywisty parametr, jako jeden z wielu, ma bardzo duży wpływ na estetykę wyrobu, jego trwałość i bezpieczeństwo w eksploatacji. W nie mniejszym stopniu jest składnikiem ekonomicznym wpływającym na koszt produkcji i cenę wyrobu.

Opracowane w grupie EVEREST (grupa najwyższej jakości) farby poliestrowo-epoksydowe są wyrobem skierowanym do wąskiego grona profesjonalistów. Wielomiesięczne prace badawcze prowadzone wspólnie z technologami czołowego europejskiego producenta żywic nasyconych w końcu dały długo oczekiwany efekt. Uzyskaliśmy cienko powłokowe farby proszkowe w pięciu podstawowych odcieniach bieli: RAL 9001, 9002, 9003, 9010, 9016, gdzie grubość roboczą można uzyskać już przy 20 µm. Zachowując elementarne zasady doboru przygotowania powierzchni osiągnięto prawidłowe parametry powłoki, czyli rozlewność, szczelność, krycie, adhezję, odporność udarową, przetłaczanie i gięcie na sworzniu. Tak skonstruowana baza pozwoliła na utworzenie kolorów pochodnych. Dla powłok o powierzchni przygotowanej metodą ścierniowo-strumieniową (korundem, śrutem stalowym, grubym ziarnem szkła itp.) oczywistym jest, że warstwa filmu musi być grubsza, gdyż zniszczona gładź powierzchni obrabianego wyrobu ma chropowatość przekraczającą często 20 µm. Przyjrzyjmy się jednak wyrobom, dla których cienko powłokowe farby proszkowe są skierowane.

Pierwsza grupa to wyroby z drutów

Uzyskanie tak cienkich powłok jest możliwe dzięki specjalistycznym dodatkom zastosowanym w składzie farby. Największym problemem jest krycie krawędzi ciętej – czyli ostre zakończenie drutu. O ile sztuką było osiągnięcie krycia drutu na powierzchni przy 20 µm to osiągnięciem godnym podkreślenia jest krycie na krawędzi kończącej wyrób, gdzie grubość powłoki obniża się do 10 – 15 µm.

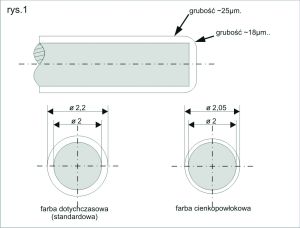

Analizując tę grupę wyrobów spójrzmy na średnicę malowanego drutu o grubości 2 mm. Standardowe powłoki w praktyce dochodzą do 100 µm, co w rezultacie daje nam grubość wyrobu o średnicy φ2,2 zwiększając jego średnicę o 10% (jest to bardzo dużo). Nowej generacji farba cienko powłokowa powiększa średnicę blisko czterokrotnie mniej. Ten sam problem dotyczy otworów, a nasila się szczególnie przy małych średnicach. Ma to w praktyce bardzo istotny wpływ przy pasowaniu montażowym wyrobów gotowych. Często zdarza się tak, że otwór jest „zalany” a drut na tyle zwiększył średnice, że w efekcie detale do siebie nie pasują ( rys. nr 1.) W takich sytuacjach pracownicy wpadają na irracjonalne pomysły np. powiększając średnicę otworu, niszcząc powłokę w tym miejscu, narażają nieświadomie wyrób na działanie czynników zewnętrznych, a w efekcie prowadząc do przyśpieszonej korozji.