Badania geometrii powierzchni powłok cynkowych

Metodę wzrokowo-dotykowej oceny chropowatości przez porównanie z wzorcem można stosować podczas analizy powierzchni o chropowatości średniej Ra > 0,2μm. Powłoki cynkowe spełniają te wymagania, jednak poniżej przedstawiono wyniki badań właściwości powierzchni powłok wykonane za pomocą nowoczesnych narzędzi 3D, co z pewnością jest ciekawsze dla czytelnika. Wzorce chropowatości, o czym warto wspomnieć, są najbardziej znanym sposobem kontroli wymagań gładkościowych w odniesieniu do powierzchni metalowych. Aby jednak można było posługiwać się nimi, wzorzec i porównywany z nim przedmiot powinny być wykonane z podobnego materiału oraz kształt obu porównywanych powierzchni, determinowany ich sposobem obróbki, powinien być zbliżony. Wzajemne usytuowanie powierzchni wzorca i przedmiotu w trakcie ich porównywania musi również być takie, aby układ śladów obróbki był zgodny co do kierunku.

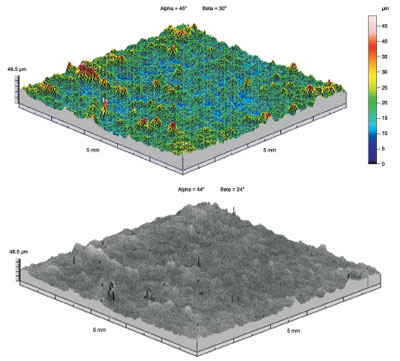

Ilościowa ocena jakości powierzchni powłok cynkowych została wykonana na podstawie badań profilograficznych sporządzonych przy zastosowaniu profilografu optycznego, bezkontaktowego MicroProf firmy FRT. Stosowano głowicę optyczną chromatyczną CWL (Chromatic-White-Light Sensor) o rozdzielczości pionowej (w osi z) do 30 nm i poziomej (w osi x i y) do 0,5 μm przy jednokrotnym przejściu. Badania przeprowadzono na polach pomiarowych 5x5 mm przy rozdzielczości 2500x2500 punktów. Materiał do badań stanowiły ocynkowane tradycyjnie oraz wysokotemperaturowo próbki blachy S235JRG2, na których nie stwierdzono występowania wad powierzchniowych. Akwizycja i obróbka danych pomiarowych została przeprowadzona za pomocą programu MARK III. Określono trójwymiarową topografię powierzchni powłok cynkowych otrzymanych w procesie tradycyjnym 450ºC (rys. 2) oraz wysokotemperaturowym 550ºC (rys. 3). Na podstawie profilogramów wyznaczono parametry (głównie amplitudowe) 2D i 3D chropowatości powierzchni powłok (tab. 2).

Na podstawie przeprowadzonych badań można stwierdzić, że w przypadku zanurzeniowych powłok cynkowych falistość powierzchni nie jest znacząca. Jest to tym bardziej istotne, ponieważ wygląd zewnętrzny powłoki lakierniczej ze wzrostem falistości powierzchni jest gorzej oceniany [4,5]. Powierzchnia powłoki otrzymanej w temperaturze 550ºC jest bardziej chropowata niż powierzchnia powłoki wytworzonej w kąpieli cynkowej w temperaturze 450ºC. Świadczą o tym profile 3D topografii powierzchni oraz wyznaczone na ich podstawie parametry średnie chropowatości 2D (Ra) oraz 3D (Sa), które posiadają większą wartość dla powłok wykonanych w technologii HTHDG. Jeszcze bardziej znacząca jest różnica parametrów maksymalnych chropowatości (Sp, Sv) pomiędzy dwiema powłokami. Na uwagę zasługuje również większa wartość średniej odległości wzniesień (RS) występująca w przypadku powłoki otrzymanej w temperaturze 550ºC.