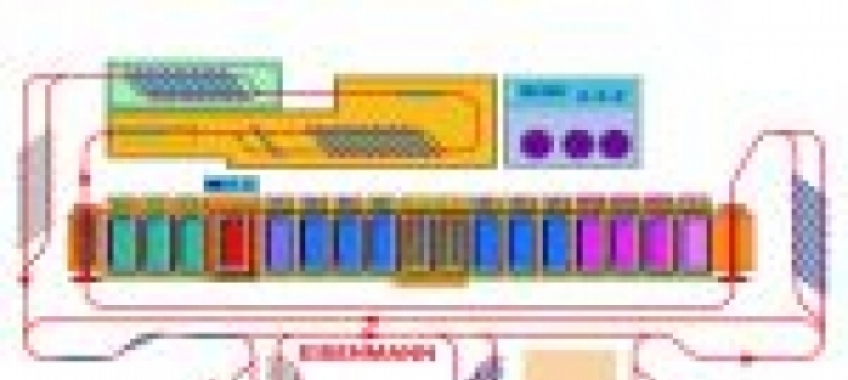

Rys. 1. Kompaktowa budowa: Linia KTL zmieści się na ograniczonej powierzchni

Poprzez magazynek elementów surowych, elementy do lakierowania są kierowane do stacji zbiorczej i przekazywania. Następnie jezdny podnośnik zabiera świeżo uformowane pary transporterów do lakierowania poprzez zanurzenie, raz po raz w następujących po sobie wannach. W międzyczasie sterowanie kieruje puste transportery Power&Free do buforowej części przenośnika, biegnącej wzdłuż wanien KTL. Na końcu kąpieli KTL urządzenie przekazujące odłącza polakierowane dwójkowe transportery i łączy je ponownie z ich zestawem wózkowym. Przenośnik Power&Free przemieszcza transportery do suszarki KTL ze śluzą typu A, a następnie do strefy schładzania. Sterowany system stoperów zapewnia zachowanie 3-minutowego cyklu procesu. Ostatnią stacją jest wcześniej zaprogramowane miejsce odbioru – magazynek wyrobów gotowych, do którego docierają tylko gotowe do wysyłki formacje polakierowanych elementów. Nowy kolejny etap zaczyna się znów od pracy ręcznej: pracownicy zdejmują każdy element z zawieszki i przekazują go do obszaru logistyki. W zależności od realizowanych zleceń, opróżnione z wszystkich elementów zestawy są parkowane w obszarze buforowym dla pustych zestawów albo podejmują ponownie kolejny ładunek surowych elementów. W ten sposób zamyka się nie tylko cały obieg systemu transportu Power&Free, ale również cały obieg lakierowania zanurzeniowego, trwający nie dłużej niż dwie godziny.

Wolfgang Jäger

EISENMANN

Firma EISENANN realizuje również w Polsce dwa nowe projekty lakierni KTL. Jednym z nich jest lakierowanie karoserii autobusów w MAN STAR Trucks&Busses Sp. z o. o. w Starachowicach (w siedmiokomorowej strefie przygotowania powierzchni odbywać się będzie odtłuszczanie i fosforanowanie) oraz linię kataforezy dla Johnson Controls Ltd. w Siemianowicach Śląskich.