Badania i rozwój odpowiedniego materiału membranowego rozpoczęły się od podstawowego heterogennego systemu na bazie wysoko polimeryzowanego kompozytu PE. Ten podstawowy materiał trzeba było modyfikować z uwagi na właściwości mechaniczne, zapewniające stabilność wymiarową podczas spęczniania materiału membranowego oraz z uwagi na jego właściwości elektrochemiczne, określane przede wszystkim wystarczającą przewodnością i permselektywnością w końcowym rezultacie. Technologię produkcji można ogólnie podzielić na przygotowanie wykorzystywanego materiału jonizacyjnego poprzez operacje suszenia i mielenia, potem uzupełnia się dodatki i całość jest mieszana przy pomocy kalandra i granulowana. Następne optymalizowane operacje wytłaczania i prasowania zapewniają produkcję obustronnie laminowanych arkuszy membran. Dziś osiągamy maksymalny format 850 × 2500 mm.

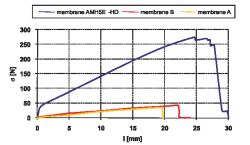

W celu oceny wyników wytrzymałościowych charakterystyk membrany RALEX AMH5E-HD w tzw. roboczym stanie spęcznienia, wykonany został test porównawczy z dwoma konkurencyjnymi produktami. Jako jedną z właściwości wybrano wytrzymałość na siłę rozciągającą.

Rys. 7. Porównanie wytrzymałości na siłę rozciągającą membrany AMH5E-HD z produktami konkurencyjnymi.

Z przedstawionej prezentacji graficznej wynika, że uzyskana membrana heterogenna RALEX AMH5E-HD osiąga około pięciokrotnie większą wytrzymałość na działanie siły rozciągającej w stosunku do wybranych produktów konkurencyjnych. Oddzielnym specyficznym problemem pozostawało badanie i znalezienie odpowiedniej technologii umożliwiającej produkcję wymienionej membrany w formie cylindrycznej. Wykorzystując wykazywane przez materiał membrany cechy termoplastyczne, opracowano technologię wykonywania złącz metodą regulacji ciśnienia i temperatury.

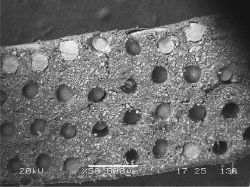

Rys. 8. Analiza złącza membrany RALEX AMH5E-HD przy pomocy mikroskopu SEM.

Można przyjąć, że technologia ta umożliwia uzyskiwanie złącza membranowego, które spełnia nie tylko wymagania wytrzymałościowe (tzw. pewność eksploatacyjna min. do 0,8 bar) lecz także materiał membranowy zachowuje właściwości separacyjne w strefie złącza, nie wykazując zmian strukturalnych. Analiza struktury została potwierdzona zdjęciami wykonanymi za pomocą mikroskopu SEM, na których dobrze jest widoczna spójność i jednorodność materiału membrany. W oparciu o prezentowaną technologię, MEGA a.s. produkuje membrany cylindryczne o dwu średnicach ø 81 mm i ø 91 mm i długości max 2500 mm. Te półfabrykaty są wykorzystywane w zespołach tubowych EFC własnej produkcji oraz jako komponenty serwisowe konkurencyjnych zespołach EFC używanych już w kraju i zagranicą.