Znajduje zastosowanie przy budowie i naprawach powierzchni betonowych (dróg, mostów, parkingów, hal fabrycznych, marketów, magazynów, lotnisk i hangarów, zakładów chemicznych) oraz remontach powierzchni stalowych dużych zbiorników, okrętów, platform wiertniczych, mostów itp. urządzeń.

Zasada działania śrutownic „blastrakujących”

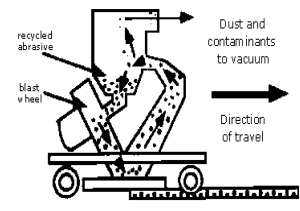

Obracające się z dużą prędkością koło rzutowe zaopatrzone w trudno ścieralne łopatki rzutowe, wyrzuca staliwny śrut bezpośrednio na czyszczoną powierzchnię. Energia kinetyczna śrutu, poprzez działanie skrawające strumienia ścierniwa, powoduje odrywanie się od podłoża różnego rodzaju zanieczyszczeń, takich jak: powłok malarskich, rdzy, mleczka cementowego, szlichty cementowej itp., które w sposób ciągły zasysane są do komory filtra, gdzie następuje ich pochłonięcie. Śrutowanie takie nadaje powierzchni szorstkość konieczną do dobrego zespolenia się podłoża z nakładanymi następnie powłokami lakierniczymi, wylewkami posadzek żywicznych oraz do usunięcia z powierzchni skorodowanego lub chemicznie uszkodzonego betonu. Śrut trafia z powrotem do obiegu, wychwytywany w urządzeniu śrutującym przez separator magnetyczny. Usunięte z powierzchni cząstki zanieczyszczeń zasysane są do filtra ustawionego w pobliżu urządzenia połączonego z każdym urządzeniem czyszczącym, poprzez giętki kolektor zasysający. Metoda ta, ze względu na nie emitowanie pyłów, jest szczególnie przyjazna dla środowiska oraz pracowników obsługujących takie urządzenia. Obieg ścierniwa i zanieczyszczeń pokazuje rysunek 1.

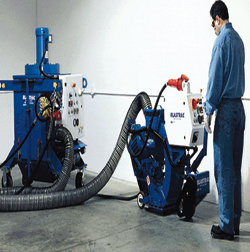

Fotografia 4 przedstawia samojezdny pojazd z silnikiem diesla i wspomaganym hydraulicznie sterowaniem pracy oczyszczarki, przystosowany do prac na dużych przestrzeniach z wysoką wydajnością. Często stosuje się samochody ciężarowe, gdzie duże urządzenie czyszczące jest zamocowane przed kabiną kierowcy, który steruje jednocześnie czyszczeniem a filtr znajduje się na platformie tego pojazdu.