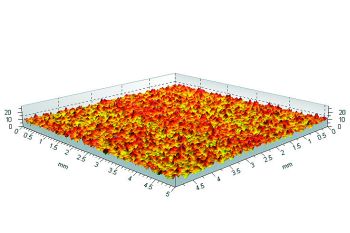

Rys. 4. Trójwymiarowa topografia powierzchni powłoki cynkowej po przeżarzaniu otrzymanej za pomocą profilografu optycznego.

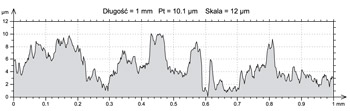

Rys. 5. Profil 2D chropowatości i falistości powłoki cynkowej po przeżarzaniu.

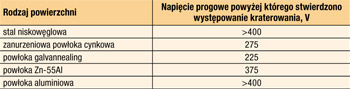

Podczas nanoszenia wyrobów lakierowych na powierzchnie stali po galvannealingu napotyka się też, niestety, na pewne problemy technologiczne. Powłoki farb elektroforetycznych (e-paint) wykazują większą skłonność do kraterowania w przypadku, gdy malowane podłoże stanowią powłoki cynkowe tego typu [1,6,7]. Jest to szczególnie istotne w przemyśle samochodowym, gdzie na większość obecnie produkowanych elementów karoserii po procesie fosforanowania nanoszony jest podkład jako katodowa farba elektroforetyczna. Nanoszenie warstwy organicznej polega na zanurzaniu danego elementu w wodnej zawiesinie dodatnio naładowanych cząstek farby. Element podłączony jest do ujemnego bieguna o napięciu kilkuset V i cząstki farby elektrostatycznie osiadają na metalicznej powierzchni. Następuje łączenie się cząstek z jonami wodorotlenowymi, aż do wytworzenia zwartej warstwy. Przy wyższym napięciu właściwości dielektryczne warstwy mogą być przekroczone, co może powodować miejscowe iskrzenie. Ciepło powstałe w jego wyniku może wywoływać lokalne przedwczesne utwardzenie powłoki organicznej i powstawanie wad powierzchniowych widocznych w miejscach iskrzenia po całkowitym utwardzeniu powłoki malarskiej w piecu. W pracy [6] przedstawiono odporność na kraterowanie jako napięcie progowe, powyżej którego opisywany efekt zaczyna występować dla kilku rodzajów materiałów powłokowych nakładanych elektroforetycznie. Wyniki zestawienia przedstawia tabela 1.

Tabela 1. Dopuszczalne napięcie dla procesu nanoszenia podkładu malarskiego na powierzchnie metalizowane za pomocą elektroforezy katodowej.

Podsumowanie

Technologia galvannealingu jest nowoczesną metodą obróbki powierzchni zapewniającą nie tylko odporność korozyjną blach odpowiednią dla danych warunków eksploatacji, ale również wzrost szeregu innych właściwości użytkowych optymalnych do aplikacji w przemyśle. Możliwość plastycznego odkształcenia oraz łączenia blach zabezpieczonych antykorozyjnie przez spawanie czy zgrzewanie pozwala na redukcję kosztów produkcji oraz stwarza możliwość automatyzacji procesu. Jeżeli przy tym wymagana jest bardzo dobra zdolność do malowania powierzchni stali oraz przyczepność powłoki antykorozyjnej do podłoża, to technologia galvannealingu jest najbardziej ekonomicznym sposobem zaspokojenia potrzeb konstruktorów i technologów.