Uwagi eksploatacyjne

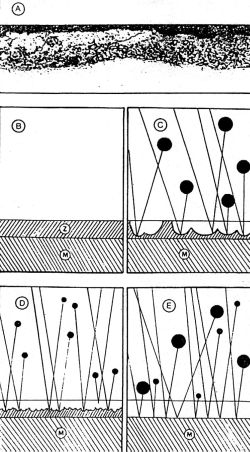

Po okresie pracy całkiem nowego śrutu trwającej przez około 200 godzin, wytwarza się samoczynnie przy śrutach niskowęglowych mieszanka robocza zapewniająca optymalny proces oczyszczania. Grube ziarna urabiają wtedy warstwę wierzchnią, usuwają zanieczyszczenia i nierówności, a średnie i drobne doczyszczają dokładnie i wygładzają powierzchnie obrabianą. Drobne ziarna lepiej też pokrywają powierzchnię oczyszczaną, dzięki większej ilości ziaren śrutu w jednostce objętości rzucanego przez oczyszczarkę strumienia ścierniwa. Drobne ziarna posiadają jednak mniejszą energię kinetyczną uderzenia w powierzchnię oczyszczaną, powodującą spadek szybkości oczyszczania, niepozwalającą na usuwanie twardych zanieczyszczeń (przypaleń) oraz nie zasklepiają pęknięć powierzchniowych na przykład odlewów. Proponowana mieszanka robocza zawiera optymalny skład pozwalający zrealizować wszystkie założone cele z maksymalną wydajnością i szybkością. Mechanizm obróbki powierzchni śrutami o dużej i małej średnicy oraz mieszanki pokazuje rysunek 3 opracowany przez I. Horowitza.

A – przekrój blachy walcowanej na gorąco (powiększenie 600 x)

B - schematyczne przedstawienie obrazu A przed obróbką; (Z-zendra hutnicza, M- stal)

C - rezultat śrutowania tylko grubymi śrutami okrągłymi

D - rezultat obróbki tylko drobnymi śrutami okrągłymi

E - rezultat uzyskany mieszaniną grubych i drobnych śrutów okrągłych uzyskany w krótszym czasie, z optymalną wydajnością i odpowiednią jakością

Rysunek 3 Schematycznie ujęte usuwanie zendry hutniczej mieszanką śrutu kulistego według I. Horowitza.

Drobniejsze wielkości śrutów stosuje się najczęściej w operacji utwardzania powierzchni (kulowania) części maszyn pojazdów mechanicznych i samolotów w celu podwyższenia ich odporności na ścieranie, polepszanie własności mechanicznych i odporności korozyjnej (kół zębatych, dźwigni, elementów pojazdów samochodowych i szynowych oraz samolotów). Drobne frakcje śrutu bardziej równomiernie zderzają się z powierzchnią utwardzaną, gdyż na powierzchnie spada dużo więcej ziaren śrutu (nazywa się to „lepszym pokryciem powierzchni”). Śrut o jednej wielkości granulacji stosuje się tylko przy zmianie rodzaju stosowanego wcześniej w danym urządzeniu śrutu. Zaleca się przy tym płynną wymianę ścierniwa poprzez dodawanie nowych porcji śrutu niskowęglowego do pozostałej ilości ścierniwa dotychczasowego w dotychczasowym rytmie jego uzupełniania, aż do pełnej jego wymiany. Przy zasypie ścierniwa do nowej oczyszczarki zaleca się stosowanie do zasypu mieszanki śrutów różnej wielkości w postaci 60 do 70 % śrutu nominalnego (np. S 460), 20 % śrutu o 1 numer drobniejszego (np. S 390) i pozostałą ilość (około 10 %) o 2 numery niższego (np. S 330). Nie musi być to gotowa mieszanka pochodząca od producenta śrutu. Uzupełnia się następnie poziom ścierniwa przez okres 2 tygodni mieszanką śrutu zawierającą 70 % śrutu nominalnego (np. S 460) i 30 % śrutu średniego, czyli najbliższego wielkości nominalnej, to jest mniejszego (np. S 390). Po tym okresie uzupełnia się już tylko śrutem nominalnym. Unika się w ten sposób powstawania nierównomiernej mieszanki roboczej w oczyszczarce. Brak w mieszance roboczej prawidłowego udziału poszczególnych wielkości ziaren powoduje spadek wydajności i pogorszenie jakości czyszczenia, jak pokazuje to rysunek 3. W toku pracy oczyszczarek pracujących śrutem niskowęglowym należy przestrzegać dodawania nowego śrutu w równych odstępach czasu, nieprzekraczających 24 godzin pracy oczyszczarki. Lepszy jest nawet jeszcze krótszy okres czasu między uzupełnianiem ścierniwa lub zastosowanie automatycznego systemu zasypywania śrutu niskowęglowego. Właściwości śrutu niskowęglowego najłatwiej zaobserwować w oczyszczarkach o dużej wydajności. Obserwuje się wtedy największą skuteczność oczyszczania powierzchni umożliwiającą skrócenie czasu oczyszczania. Przy zamianie śrutu żeliwnego na staliwny niskowęglowy należy jego wielkość przyjąć o co najmniej dwie wielkości niższą niż dotychczas stosowaną (np. zamiast S780 śrut S550).