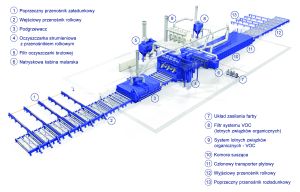

Linia do konserwacji stali.

Podobnie jak proces czyszczenia, 50% do 70% prac malarskich jest realizowanych wewnątrz sekcji spawanych. Wentylacja w sekcjach odbywa się przez uziemione węże służące do usuwania pyłów i oparów rozpuszczalnika. Można zastosować pompy 1-C, jak również jednostki 2-C do mieszania i dozowania. Zainstalowany został unikalny system świeżego i zużytego powietrza, aby zminimalizować koszty operacyjne. Po procesie malowania urządzenie może zostać przełączone na proces suszenia. Kontrolowane usuwanie rdzy i zendry oraz uzyskanie jednorodnego profilu powierzchni są newralgicznymi punktami dla pomyślnego nałożenia powłok malarskich. Przebieg tych procesów wymaga obowiązkowego i ścisłego zastosowania pełnej kontroli jakości.

Kontrola jakości

- Sekcje 6-9: Natryskowa kabina malarska, system lotnych związków organicznych - VOC i filtrRóżnej szerokości blachy i profile są automatycznie rozpoznawane i zostają pokryte, w procesie ciągłym, warstwą gruntu malarskiego pod spawanie o grubości w przybliżeniu 15 – 25 ?m. Pył malarski i rozpuszczalniki (jeżeli została użyta bezwodna farba) są obrabiane zgodnie z miejscowymi wymaganiami w automatycznym filtrze i w urządzeniu do neutralizacji lotnych związków organicznych VOC.

- Sekcje 10 i 11: Komora suszarnicza i członowy transporter płytowy

Ta komora może zostać podgrzana powietrzem wyrzuconym z podgrzewacza (sekcja 3). Dodatkowa cyrkulacja dużych ilości powietrza przyspiesza proces suszenia.

Znakowanie

Każda blacha ma swoją własną unikalną identyfikację, aby umożliwić jej kolejny przydział i kontrolę. Znak jest rozpylany farbą przez komputerowo sterowane dysze. Farba może zostać dostarczana ze zbiorników lub z beczek dostawcy farb.

Czyszczenie krawędzi

Aby zapewnić optymalną jakość spawania, krawędzie profili są oczyszczone z farby w obszarze spawu (sekcje 11-13). Regułą jest wysoka przepustowość czyszczenia. Oczyszczarki pneumatyczne dla tej operacji są odpowiednie dla mniejszych profil i często poprzedzają maszynę do cięcia gazowego.

- Sekcje 12 i 13: Układ transportowy

Następnie blachy są transportowane do przerobu.

Przenośnik rolkowy

Oczyszczarki strumieniowe z przenośnikiem rolkowym z Wheelabrator Group działają niezawodnie przez całe dziesięciolecia. Można w nich czyścić i usuwać zendrę z płyt, blach, belek, profili, rur itp. w drodze prostego załadowania na przenośnik rolkowy i naciśnięcia guzika START, by po krótkim czasie cyklu rozładowywać gotowe produkty - wolne od pyłu i ścierniwa. Oczyszczarki strumieniowe z przenośnikiem rolkowym mogą być zintegrowane z innymi operacjami takimi jak piłowanie, wiercenie, malowanie i suszenie, wówczas tworzą one kompletne obróbcze linie technologiczne. Można zamontować dodatkowe przenośniki rolkowe i poprzeczne układy transportowe w celu zapewnienia szerokiej gamy możliwości zwiększenia wydajności. Z dobrze znaną solidnością, trwałością, postępem konstrukcyjnym oraz z zaletą turbiny TITAN, oczyszczarki strumieniowe z przenośnikiem rolkowym prezentują niezrównaną wydajność i skuteczność.