1 zanieczyszczenia kąpieli przez rozpadające się dodatki blaskotwórcze,

2 nieszczelność filtra galwanicznego (filtr zasysa powietrze, które z kąpielą tworzy emulsję powietrzną),

3 niskiej czystości sole stosowane do kąpieli (galwanizernie często dla obniżenia kosztów kupują najtańsze techniczne sole, co się potem mści. W efekcie ponoszą większe koszty ze względu na straty, o podważeniu swojej wiarygodności w oczach klienta nie wspomnę),

4 anody niklowe niskiej jakości, dużo zanieczyszczeń tworzących szlam anodowy

5 worki anodowe wykonane z tkaniny przepuszczającej szlam anodowy.

6 źle wypolerowany detal. Na powierzchni są zagłębienia, gdzie bańka gazu mocniej przylega do podłoża.

Czasami przyczyny są całkiem niespodziewane. W praktyce spotkałem się z przypadkiem, w którym do kąpieli przedostawał się pył powstający z rozwulkanizowanej gumy ze zbiornika filtra galwanicznego. Często zbiorniki, wanny czy filtry wykładane były gumą. Obecnej najczęściej wykłada się je polipropylenem lub – gdy wanna musi spełniać szczególne wymagania ze względu na agresywne medium – polifluorkiem winilidenu. Jednak to tworzywo jest dosyć drogie, więc w użyciu są zwykle stalowe wanny z tworzywowym wypełnieniem.

Odtłuszczanie

Na zjawisko „pittingu” może mieć również wpływ proces polerowania, a następnie odtłuszczania detali. Podczas polerowania na detalach pozostają resztki pasty polerskiej, które muszą być ściągnięte przed dalszą obróbką. Zwykle podczas polerowania element mocno się rozgrzewa i resztki pasty polerskiej dosyć mocno przylegają do podłoża. Gdy detal jest jeszcze ciepły, dobrze jest go umyć np. w jakimś rozpuszczalniku. Jak detal wystygnie a pasta zaschnie, to może się okazać, że pomoże już wyłącznie mechaniczne przetarcie lub wręcz ponowne przeszlifowanie. Pozostawienie pasty polerskiej powoduje zanieczyszczenie kąpieli galwanicznej. Ponadto w miejscu, gdzie pasta nie oderwie się podczas odtłuszczania elektrolitycznego, podczas niklowania powstanie „plama” w postaci widocznego materiału podłoża. To dyskwalifikuje detal i źle świadczy o obróbce wstępnej. Zaleca się, by po polerowaniu odtłuścić detal wstępnie w jakimś rozpuszczalniku (np. benzynie ekstrakcyjnej), a następnie przeprowadzić odtłuszczanie elektrolityczne.

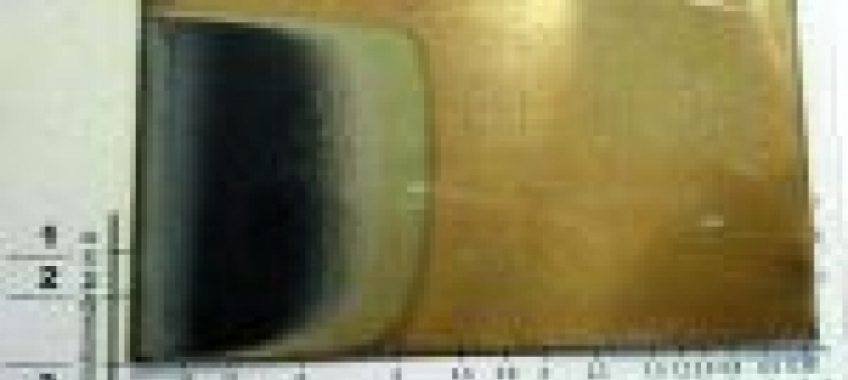

Fot. 1. Pitting na powłoce klamki

Coraz częściej w galwanizerniach stosuje się do odtłuszczania technikę ultradźwiękową. Do wanny galwanicznej z kąpielą odtłuszczającą wkłada się głowicę ultradźwiękową, natomiast moc i czas działania ustawia się na generatorze ultradźwięków. Efekty takiego czyszczenia są bardzo dobre, jednak nie każdy materiał nadaje się do stosowania tej techniki. Dla małych zakładów rzemieślniczych zakup generatora wraz z głowicą ultradźwiękową jest znacznym wydatkiem, mało kto może sobie na to pozwolić. W takiej sytuacji należy znacznie więcej uwagi poświęcić kontroli podczas obróbki wstępnej. Czystość kąpieli galwanicznych jest podstawą dobrych efektów końcowych.