Obieg zamknięty w zakładzie Nedcoat

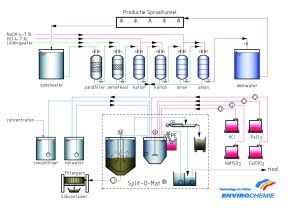

Powstające na linii produkcyjnej strumienie zużytej wody zostają w pierwszej fazie przepompowane do zbiornika popłuczyn. Z tego miejsca trafiają na filtr dwuwarstwowy, na którym usuwana jest z nich zawiesina. Woda po wstępnej filtracji trafia na węgiel aktywny, który adsorbuje węglowodory. Kolejno w układzie zainstalowane są dwa wymienniki kationowe i dwa wymienniki anionowe do odsalania wody. Po uzdatnieniu przez wymienniki jonowe woda trafia do zbiornika wody czystej celem zbuforowania. Tu analizowana przewodność nie przekracza 20 µS/cm, co pozwala wykorzystywać ją ponowne do procesów płukania.

Oczyszczanie ścieku po regeneracji stacji

Podczas pracy systemu konieczne jest prowadzenie okresowej regeneracji filtra dwuwarstwowego. Odbywa się to okresowo w procesie płukania wstecznego. W tym celu przez złoże dwuwarstwowe przepływa czysta woda w przeciwprądzie, która oddziela i wypłukuje zanieczyszczenia zgromadzone na filtrze. Ściek po regeneracji filtra dwuwarstwowego trafia do zbiornika ścieków. Wymienniki kationowe i anionowe, które wyłapują resztkowe zanieczyszczenia ze zużytej wody, muszą być również poddawane okresowej regeneracji. W tym celu stosuje się odpowiednio dobrany kwas i zasadę, aby odebrać z wymienników wyłapane zanieczyszczenia i przywróć ich zdolność pracy. W procesie regeneracji wymienników jonowych i przy ich płukaniu wodą powstaje ściek, który gromadzony jest również z zbiorniku ścieków. Wszystkie ścieki pochodzące z procesów regeneracji zgromadzone w zbiorniku ścieków są poddawane procesowi podczyszczania w technologii Split-O-Mat® SOM 3200 w procesie strącania chemicznego.

Podczyszczanie ścieku ze zużytej kąpieli procesowej

W technologii obróbki powierzchni stosuje się kąpiele procesowe przygotowywane na bazie środków chemicznych, których żywotność i wydajność jest ograniczona. Przyjmuje się, że gdy wanna procesowa nie spełnia nałożonych wskaźników powinna zostać wymieniona w całości lub częściowo, aby odzyskała swoją skuteczność. Zużytą zawartość wanny procesowej uzupełnia się świeżą kąpielą a powstający ściek trafia do zbiornika koncentratu. Zbiornik ten jest wydzielony od pozostały ścieków i jest stopniowo podczyszczany w technologii Split-O-Mat® SOM 3200 razem ze ściekami pochodzącymi z procesów regeneracji filtra dwuwarstwowego i wymienników jonowych.

Technologia Split-O-Mat® SOM 3200

W zbiornikach ze ściekami dochodzi do uśrednienia ścieków pod względem ilościowym i jakościowym. Następnie ścieki wypompowywane są do reaktora w technologii Split-O-Mat® SOM 3200, gdzie poddawane są procesowi podczyszczania. Ponieważ w ścieku znajduje się również rozpuszczony chrom (VI) przed jego wytrąceniem konieczne jest zredukowanie go do chromu (III). Reakcja redukcji zachodzi najwydajniej przy niskim pH, które osiąga się przez dozowanie kwasu solnego. Następnie redukcja zachodzi po dodaniu do ścieku o obniżonym pH siarczanu sodu. W tym momencie, po przeprowadzeniu redukcji chromu (VI) do chromu (III), dodaje się niewielką ilość środka strącającego celem ustawienia pH. Po odpowiednim czasie reakcji zawartość reaktora jest neutralizowana mleczkiem wapiennym i w ostatniej fazie dodawany jest środek wspomagający flokulację, aby zaszedł proces łączenia i sedymentacji wytrąconych kłaczków.