Szlam się odwadnia oraz pozbawia rozpuszczalników przez ich odparowanie. Postępuje się tak, aby w szlamie pozostały materiały polimerowe. Odparowana woda jest mieszana ze szlamem tak, aby uzyskać emulsje z dodatkowymi niejonowymi związkami powierzchniowo czynnymi: Tergitol XD lub T-DetN20. Cały szlam jest mieszany z emulsją elastomeryczną zawierająca kopolimer etylenu i octanu winylu.

Wyprodukowany z użyciem szlamu uszczelniacz ma porównywalne właściwości do tych używanych na rynku, a w niektórych próbach nawet lepsze, porównanie przedstawia tabela 2.

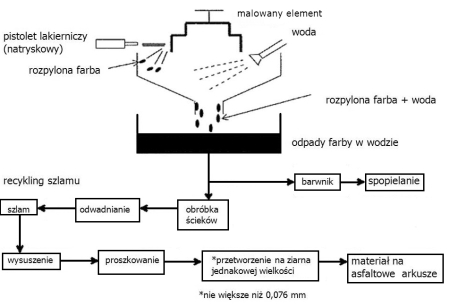

Rys. 6. Przetworzenie na płyty głuszące.

Domieszka do asfaltów, betonu oraz zaprawy murarskiej

Pierwszym krokiem w przygotowaniu wysuszonego szlamu lakierniczego jest zmieszanie go z sodą kaustyczną NaOH. Soda kaustyczna jest używana do ustabilizowania cząstek aluminium, który jest często składnikiem farb samochodowych dla polepszenia ich właściwości wizualnych. Aluminium zostało wyróżnione, gdyż źle wpływa na powstający ostatecznie cement. Sproszkowana soda kaustyczna jest głównym odczynnikiem, gdyż:

- nie wpływa znacząco na właściwości mechaniczne części stałych pozostałości lakierniczych,- jest bardzo wydajna, tania, powszechnie dostępna,

- generuje wystarczającą ilość ciepła do rozdziału szlamu, by ułatwić reakcje z czystym aluminium. Wystarczająca ilość NaOH to 1 gmol NaOH/1dm3 szlamu lakierniczego - przy założeniu, że w szlamie jest 50 proc. wody. Dopuszczalne ilości sody to od 0,2 do 5 części molowych.

Rys. 7. Płyty głuszące.

Drugim krokiem jest wygrzewanie mieszaniny szlamu z sodą kaustyczna do około 60 st.C przez około 10 minut. Ten proces zapewnia zmieszanie sproszkowanej sody i rozpuszczenie wodorotlenku sodu w szlamie lakierniczym. Wygrzanie powoduje lepszą rozpuszczalność w wodzie uwięzionej w strukturze szlamu. W wyniku reakcji między aluminium a wodorotlenkiem sodu powstają różne sole sodowe glinu (metaglinian sodu) i wodór - wydostający się w postaci bąbelków. Ta obróbka wstępna zapobiega dalszym problemom “bulgotania”, by unikać osłabienia końcowego produktu. Trzecim krokiem jest zmieszanie szlamu lakierniczego z wapnem CaO (tlenkiem wapnia). Wapno jest dodawane dla uzyskania transformacji wody w szlamie lakierniczym. Drugie mieszanie wymaga użycia około 1,6 kg szybko wiążącego wapna na kilogram szlamu lakierniczego. Tę proporcję należy stosować, gdy ilość wody to około 50 proc. wagowych. Przy innych proporcjach należy przeliczyć udział wagowy wody i ustalić odpowiednią dawkę wapna. Podczas mieszania powstaje silnie egzotermiczna reakcja wody i wapna. Preferuje się, aby wagowy stosunek wapna gaszonego Ca(OH)2 do stałych cząstek szlamu wynosił 3 do 1. Ostatnim etapem w recyklingu szlamu lakierniczego jest rozmieszanie sody, szlamu i wapna ze sobą, tak aby zniwelować lokalne koncentracje części stałych szlamu lakierniczego. Mieszanie odbywa się mechanicznie za pomocą standardowych mieszalników, młynów czy wygniatarek do gliny. Efektywne mieszanie zapobiega nieprzyjemnemu zapachowi, jaki towarzyszy szlamowi lakierniczemu. Tak stworzona mieszanina przypomina właściwościami wapno sodowane.