Wady powierzchni powłok stali ocynkowanej

Zanieczyszczenia powierzchni ocynkowanej związane z operacjami technologicznymi cynkowni: 1 - ślady pozostałości topników (przeważnie ZnCl), zwłaszcza na porowatych odlewach w formie porów i plam o różnym zabarwieniu, 2 - popioły cynkowe łatwe do usunięcia w formie czarnych plamek (tlenki cynku), 3 - krople cynku na powierzchni, 4 - ostre nadlewy, krawędzie i zadziory oraz sople i falbanki na siatkach od ociekającego cynku, 5 - miejsca nie pokryte cynkiem (dopuszczone do 0,5% powierzchni i o wymiarach nieprzekraczających powierzchni 100 cm2) (2), 6 - grubość warstwy cynkowej tworzącej powłokę powinna wynosić nie mniej niż wg PN EN ISO 1461 i PN-EN ISO 14713 (2). Zbyt duża grubość powłoki cynku może prowadzić do oderwania się całej warstwy cynku w cynkowni lub po obróbce strumieniowo-ściernej, zwłaszcza po śrutowaniu) (1), 7 - rozwarstwianie się całej warstwy cynku od podłoża stalowego w przypadku: a - zbyt reaktywnej stali o zawartości krzemu mieszczącej się w niekorzystnym dla cynkowania przedziale 0,05 - 0,12% i powyżej 0,25%, może wtedy wystąpić znaczne zwiększenie grubości powłoki cynku, powodujące obniżenie lub całkowity brak przyczepności do powierzchni cynkowanego elementu. Dodatkowym efektem tego zjawiska jest powstawanie szorstkiej powłoki o szarym zabarwieniu, które na skutek starzenia się w warunkach atmosferycznych może przejść w brązowe; b - zbyt długiego przetrzymywania wyrobu w kąpieli cynkowej; c – zbyt wysokiej temperatury kąpieli cynkowej; d – nadmiernej chropowatości powierzchni stali. 8 - twardy cynk na powłoce zewnętrznej – powstały w wyniku osadzania się na powierzchni soli żelaza pochodzących ze złego wypłukania kąpieli trawiących, pozostałości nadmiaru żelaza z procesu topnikowego oraz produktów korozji wanny do cynkowania i nie usuwania pływających zanieczyszczeń w wannie (4). 9 - kruchości wodorowej stali – powstającej przy cynkowaniu stali o podwyższonej wytrzymałości na skutek wniknięcia wodoru w strukturę stali podczas trawienia i zbyt intensywnego oraz przedłużania tego procesu (1). Uwalnia się on dopiero po cynkowaniu, szczególnie podczas utwardzania w piecu farb proszkowych. 10 - łuszczenie się powierzchniowej warstwy cynku od faz żelazo/cynku na skutek zbyt wolnego schładzania po cynkowaniu lub składowanie gorących elementów jeden na drugim (4).

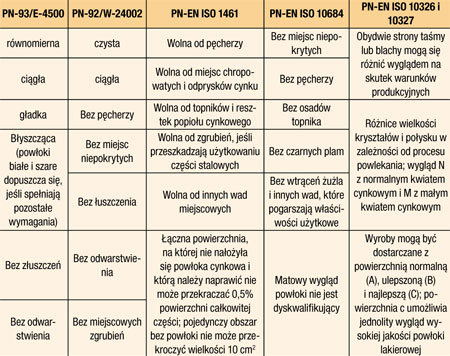

Tablica 2. Wymagania dotyczące powierzchni ocynkowanych według norm polskich (3).

Inne uwarunkowania mogące mieć wpływ na przyczepność powłok lakierowych do cynku