Technologia

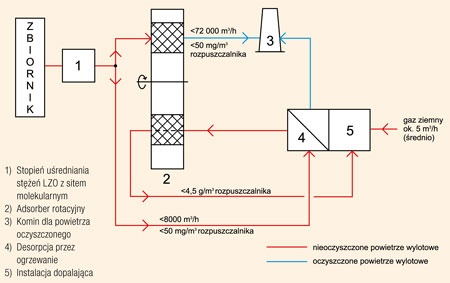

Rysunek przedstawia technologię procesu oczyszczania powietrza wylotowego. Zebrane w przewodzie zbiorczym powietrze jest następnie poprowadzone przez pierwszy stopień instalacji – sito molekularne, które uśrednia stężenie LZO (1). Poza wyrównaniem niejednorodnej linii stężeń rozpuszczalników, stopień ten jest w stanie również tymczasowo magazynować nadmiar rozpuszczalnika, tak aby przy pracy z mało nasyconym powietrzem wylotowym zwracać część rozpuszczalnika do powietrza. Dzięki temu w fazach z niewielkim ładunkiem rozpuszczalnika koszty produkcji są nieznaczne, gdyż zdesorbowany rozpuszczalnik może być użyty jako nośnik energii w powietrzu wylotowym. Po tym etapie powietrze wylotowe poprowadzone jest przez adsorber rotacyjny (2). W kole adsorbera, które porusza się ze stałą prędkością ok. 20 obrotów/godz., udaje się zmniejszyć ładunek rozpuszczalnika o ok. 95% i powietrze wylotowe bez dalszej obróbki oddawane jest do atmosfery (3). Zebrana w kole masa rozpuszczalnika desorbowana jest następnie gorącym powietrzem (4). Do desorpcji niepotrzebna jest przy tym żadna dodatkowa energia, gdyż niezbędne tutaj ciepło powstaje samo w następnym procesie jakim jest spalanie. Zależnie od koncentracji wejściowej pierwotnych spalin, w powietrzu wylotowym zostaje teraz 1 do 5 g rozpuszczalnika w m3 powietrza wylotowego, tak że dołączona instalacja dopalająca zapewnia oczyszczanie bez dodatkowego wkładu energii. Podczas uruchamiania instalacji oraz podczas faz pracy z nieznacznym stężeniem rozpuszczalnika (<100 mg/m3) w niewielkim stopniu niezbędna jest dodatkowa ilość ciepła. Została ona obliczona na ok. 5 m3/h gazu ziemnego średnio w przeciągu całego roku. Przy pracy ustalonej oczyszczalnia powietrza wylotowego, mimo bardzo małego stężenia powietrza, jest w stanie wytworzyć znaczny nadmiar ciepła. W innych przedsiębiorstwach, w których ciepło potrzebne jest do zasilania suszarek, instalacja oczyszczająca powietrze wylotowe umożliwia stały dopływ energii. Ponieważ w firmie Stork nie jest to potrzebne, przewidziana od początku instalacja odzyskująca ciepło odlotowe nie jest jeszcze w użyciu.

Schemat przedstawia zasadę działania dupleksowej oczyszczalni z sitami cząsteczkowymi. Powietrze wylotowe poddane oczyszczaniu przepływa tutaj łącznie przez pięć faz. Źródło: Rafflenbeul

Ekonomicznie i ekologicznie

Nowoczesna technologia dupleksowego procesu z sitami cząsteczkowymi umożliwiła długotrwałe i opłacalne oczyszczanie powietrza wylotowego instalacjom z niewielkim stężeniem rozpuszczalników. Ponadto, ma ona znaczący udział w minimalizacji emisji CO2. Dalszy rozwój zastosowanego sita molekularnego oraz nowe materiały adsorpcyjne umożliwią jeszcze wyższe stopnie zagęszczania, przez co w przyszłych zastosowaniach do systemu zagęszczającego dołączane będą termiczne instalacje dopalające zamiast systemów regeneracyjnych. Oznacza to, że w najbliższych latach możliwe jest kolejne znaczące zmniejszenie instalacji oczyszczających powietrze wylotowe. Zatem również dla przyszłości stosowanie niedrogich lakierów rozpuszczalnikowych jest oczywiście najlepszą oraz najbardziej przyjazną środowisku metodą. Systemy na bazie wody są dwu- lub nawet dwuipółkrotnie bardziej kosztowne energetycznie w porównaniu do lakierów rozpuszczalnikowych, a zatem również tak samo mniej przyjazne dla środowiska. Poza tym są one droższe oraz wymagają większego nakładu pracy w użyciu. Nowoczesne systemy do oczyszczania powietrza wylotowego, jak ten zastosowany w firmie Stork, pomagają zredukować koszty lakierowania oraz trwale odciążyć środowisko naturalne.

Tłumaczenie z „Besser Lackieren!” Michał Bedyk nr 10/2009, str. 11