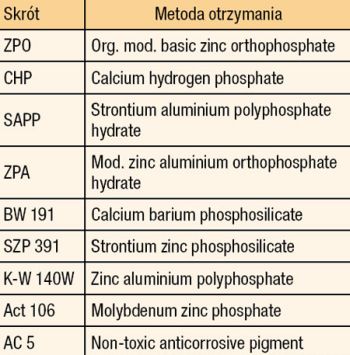

Tab. 1: Testowane pigmenty antykorozyjne.

Wewnętrzny proces uelastyczniania wodorozcieńczalnych żywic epoksydowych oraz wodnej dyspersji epoksydowej odbywa się poprzez włączenie poliglikolu alkielinowego. Z jednej strony pozwala to na tworzenie emulsji w środowisku wodnym, z drugiej zaś zapewnia pewien stopień elastyczności. Ze względu na wysoką hydrofilowość poliglikolu alkielinowego, jego ilość w strukturze żywicy epoksydowej nie musi być duża, co w znaczący sposób podnosi stopień ochronności antykorozyjnej.

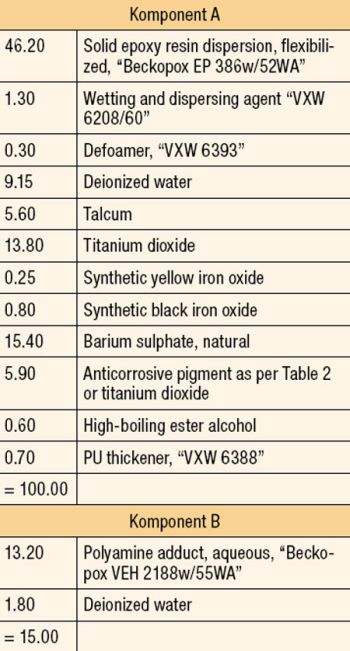

Tab. 2: Testowane formuły podkładów wodnorozcieńczalnych.

Studia nad nową technologią pokazały, iż można dodać inny związek poprawiający elastyczność powłoki, a który to dodatek będzie się odznaczał niską hydrofilowością w przeciwieństwie do poliglikolu alkielinowego. W sposób selektywny dodatek ten włączano do struktury łańcucha żywic. W rezultacie otrzymujemy model elastycznej dyspersji o niskim stopniu hydrofilowości, pozwalający na zachowanie dotychczasowej barierowości antykorozyjnej. Co więcej, nowe grupy funkcyjne poprawiły jakość zwilżalności pigmentu oraz samego substratu, jak również ustabilizowały proces dyspersji.

Badania eksperymentalne

Efekt aktywnych pod względem antykorozji pigmentów nie może być przenoszony z jednego systemu utwardzania na inny. Istnieje bowiem ryzyko, iż pigment, który efektywnie działa w ramach jednego systemu, wkomponowany w inny jedynie w niewielki sposób ujawni swoje właściwości. Z tego względu tak ważnym jest, aby przetestować jak największą grupę pigmentów i dobrać je tak, aby wydobyć ich właściwości w najbardziej pożądany sposób. W ramach dwuskładnikowego systemu wodnych żywic epoksydowych przetestowano 9 rodzajów pigmentów, jak również porównano ich właściwości z recepturami, gdzie pigment antykorozyjny został zastąpiony bielą tytanową. Lista pigmentów została przedstawiona w tabeli nr 1, same zaś formuły w tabeli nr 2. Grubość naniesionej powłoki na blaszkę umytą w preparacie (“Gardobond OC”) wynosiła 50 µm. Po siedmiu dniach schnięcia w temperaturze 23°C przy wilgotności 50% przeprowadzono następujące badania: test komory wilgotnościowej VLN 147 w oparciu o normę DIN EN ISO 6270-2 oraz test komory solnej wg normy DIN EN ISO 9227. Pomiar wielkości rdzy pełzającej określano w cyklu tygodniowym. Podczas oceny starano się usunąć jak najwięcej powłoki o osłabionej przyczepności, rozpoczynając od miejsca inicjalnego nacięcia. Następnie, na odsłoniętą powierzchnię, przyklejano taśmę i umieszczano próbki na kolejny okres. Wyniki testu pokazane zostały na wykresach nr 2 oraz 3.