Wady i zalety

Zaletami dysz z węglika boru są:

- stałe warunki eksploatacji i niezmienna wydajność strumienia ścierniwa

- długa żywotność dysz, nawet przy użyciu najtwardszych ścierniw, powodująca wzrost opłacalności ich stosowania w stosunku do innych dysz, zwłaszcza przy stosowaniu ścierniw wysoce agresywnych, jakimi są: karborund (węglik krzemu SiC), elektrokorundy (Al2O3) i granat almandynowy (Garnet).

- mniejsze zapotrzebowanie na powietrze

- zmniejszenie przestojów urządzenia piaskującego spowodowane rzadszą wymianą dysz.

Wadą jest natomiast:

- mała odporność na uderzenia oraz na manipulowanie twardymi przedmiotami we wnętrzu dyszy.

Badania potwierdziły, że węglik boru, przy prawidłowej eksploatacji pozwala na nieprzerwaną pracę pod ciśnieniem 0,6 MPa (6 barów) przy zastosowaniu poszczególnych ścierniw przez czas zależny od zastosowanego ścierniwa:

- 1500-2500 h - śrutem staliwnym okrągłym i ostro-krawędziowym (łamanym)- 1000-2500 h - piaskiem kwarcowym

- 200-1000 h - elektrokorundem zwykłym (brązowym) i szlachetnym

- 70-90 h - karborundem (węglikiem krzemu czarnym SiC)

- 400-2000 h - elektrokorundem pod ciśnieniem 0,4 MPa (przy 4 barach)

- 100-150 h - węglikiem krzemu (SiC) pod ciśnieniem 0,4 MPa (przy 4 barach)

Inne, bardzo twarde materiały, jak na przykład azotek krystaliczny (sześcienny), azotek boru BN czy azotek krzemu Si3N4 występujący wraz z SiC w dyszach „sialonowych”, nadają się jedynie jako dodatki do WC, SiC i kompozytów ceramicznych dysz przemysłowych, pracujących w wysokich temperaturach lub w strumieniu wody oraz wody ze ścierniwem pod bardzo wysokimi ciśnieniami.

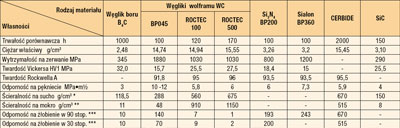

Tablica 2. Własności fizyczne materiałów z firmy ROCTEC i innych producentów najtrwalszych materiałów kompozytowych.

* - ASTM G 65A, ** - ASTM B 611, *** - ASTM G 76Dysze powstają przeważnie w formach metalowych podgrzewanych z zewnątrz do temperatury rzędu 1200 do 1500oC, umieszczonych w prasach hydraulicznych o nacisku około 40 do 60 ton. W środku przyszłej dyszy umieszczany jest rdzeń formujący wnętrze dyszy. Dysze z polikrystalicznego diamentu syntetycznego wyprodukowane w Chinach cechuje podobno bardzo długi okres trwałości, przewyższa trwałością 5-10-krotnie dysze z węglika boru i 50-200-krotnie dysze z węglika wolframu (WC/Co). Dysze te powstają, tak jak inne, w prasie hydraulicznej o nacisku 60 ton w formie podgrzewanej do temperatury 1400 do 1500oC. Są one zabezpieczone z zewnątrz płaszczem metalowym pokrytym poliuretanem. Dysza z węglika boru może być używana 70 – 80 godzin a diamentowa więcej niż 600 godzin. Powszechnie stosowane w Polsce w latach 80. i 90. XX wieku dysze żeliwne lub stalowe hartowane są obecnie rzadko używane, ponieważ zużywają się po 6 – 8 godzinach pracy z elektrokorundem. W zamieszczonej tabeli 2 zebrałem dane o własnościach fizycznych ważniejszych materiałów, z których są obecnie wykonywane dysze do obróbki strumieniowo-ściernej na sucho w oczyszczarkach z otwartym obiegiem ścierniwa, w komorach i kabinach rękawowych.