Rys. 5. Urządzenie do kulowania sprężyn spiralnych zaworów silników spalinowych.

Przedstawiona kulownica jest urządzeniem zasypowym. Sprężyny do kulowania wsypywane są porcjami do obrotowego bębna wykonanego ze stali wysokomanganowej. Wielokątny kształt bębna, jak również odpowiedni kąt jego pochylenia sprawiają, że wszystkie sprężyny i ich poszczególne powierzchnie poddawane są równomiernemu działaniu strugi kulek staliwnych. Podobnie jak przy innych urządzeniach do kulowania, twardość kulek wynosi ok. 60 HRC. Czas kulowania jednej porcji wynosi średnio około 6 minut.

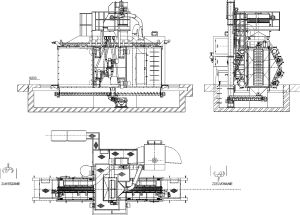

Rys. 6. Kulownica do sprężyn śrubowych średnich i dużych.

Przedstawiona kulownica jest urządzeniem przelotowym o ciągłym działaniu. Parametry kulowania ustawiane są na panelu sterująco--kontrolnym urządzenia. Kulownica pracuje w cyklu automatycznym a jego obsługa sprowadza się do wymiany kolejnych partii sprężyn. Podobnie jak w poprzednich urządzeniach, stosowany jest śrut staliwny o twardości około 60 HRC. Czas kulowania jest ustalany prędkością transportu sprężyn przez kulownicę.

Przygotowanie powierzchni ocynkowanych zanurzeniowo do nałożenia powłok z farb proszkowych

W procesie cynkowania zanurzeniowego otrzymywana jest grubość warstwy rzędu 80-125 μm. Jest to warstwa teoretycznie chroniąca pokrytą powierzchnię stalową przez okres do 40 lat. Jest to jednak liczba teoretyczna odnosząca się do „czystej” atmosfery. W obecnych warunkach, przy obecności w powietrzu znacznej ilości siarki i chloru, proces starzenia się warstwy ochronnej z cynku przebiega bardzo szybko. W procesie starzenia na powierzchni cynku powstaje tak zwana biała rdza, która cechuje się tym, iż nie jest warstwą spójną i nie jest warstwą dobrze przylegającą do podłoża. W przypadku warstw cynkowych, niebezpieczeństwem jest również korozja szczelinowa oraz powstawanie ogniw korozyjnych pomiędzy cynkiem i produktami jego korozji. W związku z tym, ostatnio istnieje wyraźna tendencja do pokrywania warstw cynkowych warstwami farb ochronnych spełniających jednocześnie funkcje dekoracyjne.

Rys. 7. Urządzenie do omiatania śrutem powierzchni ocynkowanych.

Przy malowaniu powierzchni ocynkowanych występują problemy związane z adhezją powłok malarskich do podłoża.

Problemy te związane są z:

- zanieczyszczeniami powierzchni obcymi wtrąceniami związanymi z technologią cynkowania

- mniejszą reaktywnością podłoża

- obecnością luźno związanych z podłożem i rozpuszczalnych w wodzie produktów korozji cynku

- niską chropowatością powierzchni