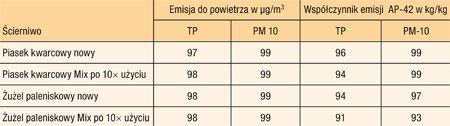

Pomiary zapylenia wskazały na 97 do 98% mniejsze zapylenie od ogólnego TP oraz 99% respirabilnego PM 10 ścierniwem Sponge Jet w stosunku do podanych w tablicy 2 ścierniw oraz 91 do 96% mniejszy współczynnik emisji AP-42, czyli stopień utraty ścierniwa w postaci zapylenia ogólnego TP i 93 do 99% w postaci pyłu respirabilnego PM-10, najbardziej szkodliwego dla człowieka i przyrody.

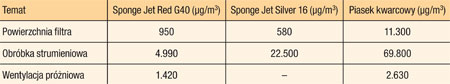

Tablica 3. Zapylenie stanowiska pracy ołowiem podczas usuwania powłok lakierowych na bazie ołowiu [3 ].

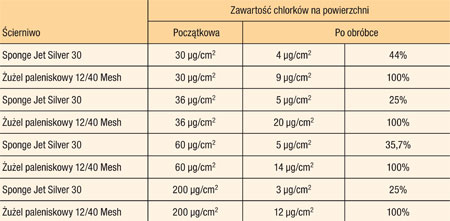

Tablica 4. Pozostałość chlorków rozpuszczalnych na powierzchni przed i po obróbce strumieniowo-ściernej [4].

NASA podjęła inicjatywę specyfikacji z KSC-STD-0001-D, która ustanowiła standardowy próg dla pozostałych na powierzchni przed nałożeniem powłok ochronnych chlorków na 5 μg/cm2. US Navy zaczęła następnie ustalać progi dla pozostałych chlorków w początku lat 90., która wymagała: 10 μg/cm2 na niezanurzane podłoża i 5 μg/cm2 na zanurzone podłoża. Dziesięć lat później US Navy obniżyła dopuszczalne progi pozostałości chlorków do 5 μg/cm2 (NFGS-09971E) na podłożach niezanurzanych i 3 μg/cm2 (NFGS-09970F) na zanurzone podłoża. W 2000 roku SSPC ustanowił „definicję przygotowania powierzchni zawierających zanieczyszczenia niewidzialne", które stanowią standardowe warunki poziomów czystości powierzchni.

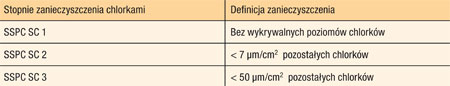

Tablica 5. Zdefiniowane stopnie przygotowania powierzchni zanieczyszczeniami niewidzialnymi [4].

Zastosowanie systemu

Dzięki połączeniu delikatności gąbki i mocy ścierniwa oraz elastyczności systemu, Sponge Jet można stosować w bardzo szerokim zakresie do czyszczenia kompozytów, miękkich i twardych metali, budynków (w tym historycznych) z betonu, cegły, drewna, usuwania graffiti, instalacjach w przemyśle rafineryjnym, gazownictwie, elektrowniach, elektrociepłowniach, w przemyśle lotniczym, motoryzacyjnym, stoczniowym, zarówno przy budowie nowych statków, jak i remontowanych.

Przemysł papierniczy – produkcja papieru, tektury w sąsiedztwie bardzo precyzyjnych urządzeń oraz renowacja zbiorników chloru podczas trwania procesu i pracy sąsiadujących urządzeń.

Przemysł lotniczy – czyszczenie samolotów podczas produkcji i remontów, zapewniając pełną kontrolę procesu czyszczenia, bezpieczeństwo, jakość z możliwością usuwania pojedynczych warstw farby.

Przemysł petrochemiczny – czyszczenie wnętrz zbiorników na wodór w rafinerii, czyszczenie stacji zaworów w trakcie produkcji gazu LPG unikając demontażu, cięcia i ponownej certyfikacji. Czyszczenie kolumny destylacyjnej w rafinerii, osprzętu instalacji LPG oraz zbiorników z gazem LPG za pomocą bezinwazyjnego suchego procesu, bez przerywania produkcji.