Przedmioty z drewna po operacji cięcia lub obróbki skrawaniem (toczenie, frezowanie, wiercenie) zawierają na swojej powierzchni różnej wielkości drzazgi, fragmenty włókien drzewnych, trociny i pył drzewny. Nanoszenie powłoki malarskiej na powierzchnię przedmiotów z drewna musi być więc poprzedzone obróbką pojemnikową, która oczyści tę powierzchnię z tych fragmentów włókien drzewnych.

Proces obróbki powierzchni w wygładzarkach pojemnikowych

Proces obróbki wygładzającej w wygładzarkach pojemnikowych jest szczegółowo opisany również w opracowaniach książkowych [2,6-7]. Ten rodzaj obróbki powierzchni przedmiotów wytwarzanych masowo umożliwił wyeliminowanie pracy ręcznej oraz intensyfikację procesów obróbki poprzez ich mechanizację czy automatyzację.

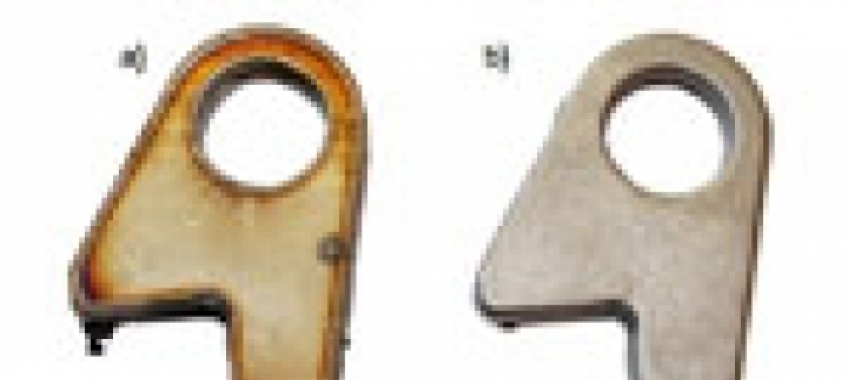

Ogromną zaletą obróbki w wygładzarkach pojemnikowych jest możliwość uzyskania homogenicznej struktury powierzchni obrabianych detali, która powinna być czysta, wolna od ostrych krawędzi i naroży. Odpowiednio przygotowana powierzchnia ma zapewniać dokładne i mocne przyleganie farby lub lakieru. Ma wyeliminować pękanie i łuszczenie się warstw malarskich, szczególnie na krawędziach i w innych trudno dostępnych miejscach. Jako fenomen można uznać to, że taki stan powierzchni obróbka w luźnych kształtkach gwarantuje dla wszystkich przedmiotów obrabianych w danym procesie. Proces ten jest niezależny od pory roku, dnia tygodnia, pracownika itp. Postępując zgodnie z wcześniej ustalonymi warunkami technologicznymi, pozwala uzyskać 100% detali prawidłowo przygotowanych do dalszego pokrycia malarskiego.

- rodzaj wygładzarki i parametry jej pracy,

- media stosowane do obróbki i ich charakterystyka.

Tablica 1. Ceramiczne kształtki ścierne zalecane do obróbki detali stalowych pod powłoki malarskie.

Przy wyborze parametrów procesu obróbki należy uwzględnić fakt, że w analizowanym przypadku jest to proces, który można określić jako obróbka roto-wibracyjna zgrubna. Z tego powodu z wyboru urządzeń należy w zasadzie wyłączyć wygładzarki rotacyjne, czyli popularne bębny polerskie. Stosowane są one coraz rzadziej i w zasadzie tylko do obróbek wykończeniowych. W większości tego typu urządzeń nie ma bowiem możliwości ciągłego zraszania wsadu i ciągłego odprowadzania produktów ścierania. Utrudniony jest dostęp do obserwacji detali podczas obróbki, a tym samym niemożliwa jest wzrokowa ocena procesu. Jest to bardzo ważne np. podczas obróbki odlewów cynkalowych. Do obróbek detali pod powłoki malarskie stosowane są głównie wygładzarki wibracyjne, a dla drobnych i najdrobniejszych detali o masie kilkunastu gramów wygładzarki rotacyjno-kaskadowe, nazywane inaczej odśrodkowymi.