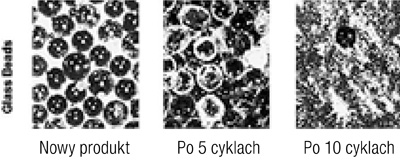

3) Trwałość kulek szklanych należy rozpatrywać dwojako. Dla potrzeb nadawania powierzchni chropowatości, ich trwałość można określić jako 5 do 8 razy (niektórzy producenci podają nawet 20- do 30-krotną możliwość ponownego użycia [10]). Jest to zależne od wielkości stosowanego ciśnienia, kąta nachylenia strumienia ściernego i twardości obrabianego materiału (patrz jednak na fotografię 3). Zachowanie okrągłego kształtu ziaren jest, moim zdaniem, możliwe najwyżej przy 3-krotnym zawróceniu. Uważa się ich trwałość za wyższą od piasku i popularnego w Polsce żużla pomiedziowego (odpadu z huty miedzi), lecz mniejszą od elektrokorundów.

5) Poziom wskaźnika parametru chropowatości Ra na stali nierdzewnej rzędu 1,5 do 3 μm (RZ ~7,5 do 15 μm), zależnie od ciśnienia i kąta nachylenia dyszy. [12]

6) Niski ciężar właściwy i mała skrawność kulek szklanych jest jednak cechą pozytywną dla niektórych ich specjalnych zastosowań:

- do usuwania nagarów na powierzchniach metalowych (cylindry silników spalinowych samochodowych i lotniczych, wnętrza lufy broni palnej)

- obróbki powierzchni odlewów i wyrobów hutniczych miękkich materiałów, takich jak aluminium, a nawet zaokrąglania ostrych krawędzi i nadawania chropowatości powierzchni wyrobów z tworzyw sztucznych

- szerokie zastosowanie znalazły kulki szklane w operacjach strumieniowego, dynamicznego utwardzania powierzchni metali („kulowaniu”) głównie części motoryzacyjnych i konstrukcji narażonych na korozję zmęczeniową. Kulowanie ma też za zadanie podwyższenie twardości powierzchni metalowych w celu wzmocnienia powierzchni podlegających tarciu, silnym naprężeniom zginającym i rozciągającym oraz wibracji (podwyższa „wytrzymałość zmęczeniową od 25 do 100% i odporność na korozję”) [10]). Utwardzaniu podlegają na przykład zębatki kół, wały korbowe, drążki kierownicze, elementy przekładni i układu kierowniczego, sprężyny, ogniwa łańcuchów itp. części maszyn.