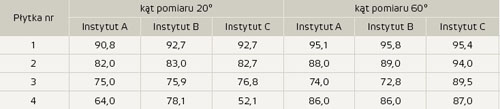

Tabela 1. Wyniki pomiarów wzorców połysku w trzech instytutach pomiarowych.

Skutkiem wywodzenia spójności pomiarowej od dwóch różnych wzorców niezdefiniowanych w sposób identyczny jest to, że wszystkie dalsze wzorce i urządzenia opierające się na nich powielają i zwielokrotniają ich błędy. W efekcie pomiar jednego elementu testowego różnymi urządzeniami o porównywalnej klasie pomiarowej może dać zupełnie różne wyniki. Tabela 1 ilustruje wyniki pomiaru czterech wzorców połysku w trzech różnych, renomowanych instytutach pomiarowych, czyli placówkach cieszących się bardzo wysokim stopniem zaufania odnośnie procedur metrologicznych. W skrajnym przypadku (płytka nr 4) różnica dla wyników przy kącie pomiarowym 20o wyniosła aż 26 jednostek (GU), co dla większości kontrolerów jakości byłoby wartością dyskwalifikującą. A przecież była to dokładnie ta sama płytka wzorcowa o zawsze tej samej wartości rzeczywistej.

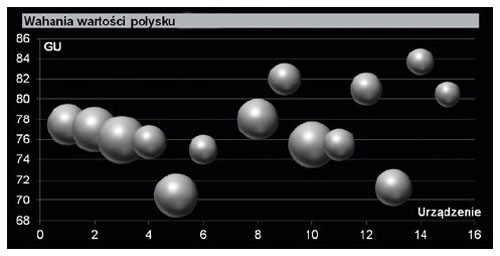

Różnice w pomierzonych wartościach tego samego wzorca połysku wyniosły nawet 14 GU (od 70 do 84 GU). Tak duże różnice w uzyskanych wynikach pomiarów dokonanych urządzeniami wysokiej klasy można najprawdopodobniej tłumaczyć różnicami w wartościach połysku płytek kalibracyjnych, od pomiaru których rozpoczyna się proces mierzenia połysku.

Powyższe przykłady pokazują, że nawet jeśli dwa przyrządy pokazują odmienne wyniki, nie musi to oznaczać, że jeden z nich mierzy błędnie lub nie zachowuje parametrów przewidzianych przez producenta.

W drugiej części artykułu, w kolejnym numerze "Lakiernictwa Przemysłowego", omówimy praktyczne aspekty tej sytuacji oraz spróbujemy znaleźć sposób, który pomoże nam dokonywać kontroli jakości połysku przy zachowaniu dużego stopnia zaufania do uzyskanego wyniku.

Agencja Anticorr Gdańsk