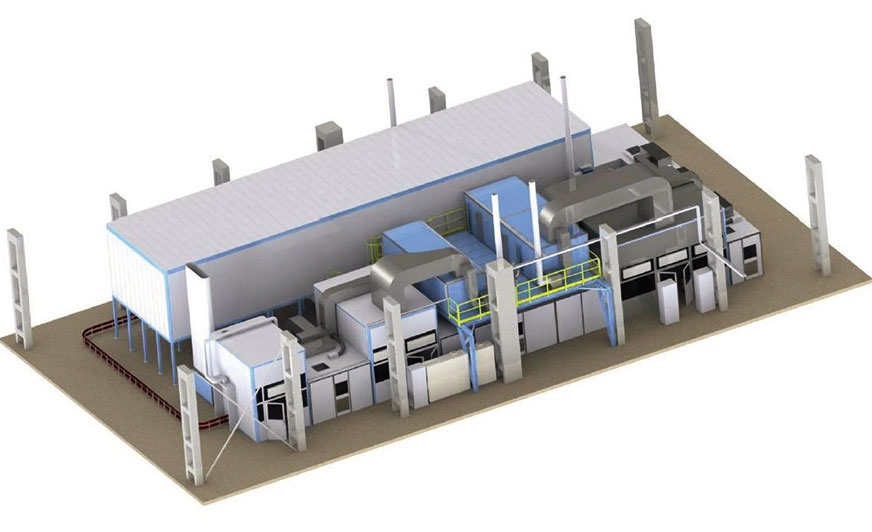

Projekt lakierni w wersji 3D.

Lakierowanie tworzyw sztucznych dla branży automotive

Nikogo dziś już nie trzeba przekonywać, że automatyzacja procesu lakierowania przynosi wiele korzyści: skraca czas produkcji, zwiększa wydajność, zmniejsza koszty i eliminuje błędy. Zautomatyzowanie procesu jest szczególnie ważne dla firm działających dla branży automotive, która jest niezwykle wymagającym klientem. Dobrym przykładem zastosowanych rozwiązań usprawniających pracę w lakierni jest firma Plas.co.tech Poland Sp. z o.o.

Głównymi udziałowcami spółki są dwie różne firmy: włoska S.I.S. i koreańska KFTP. Podstawą działalności firmy jest produkcja i lakierowanie części z tworzyw sztucznych, przede wszystkim dla przemysłu motoryzacyjnego, dla producentów samochodów Kia i Hyundai.

Firma Plas.co.tech wspierana jest do dzisiaj przez swoich założycieli w rozwoju i wszelkich działalnościach, przede wszystkim w osiąganiu pełnej wydajności związanej z wtryskiwaniem i lakierowaniem tworzyw sztucznych.

Jeżeli chodzi o detale, to firma sama je wtryskuje na miejscu lub otrzymuje od dostawców. Są to m.in. deski rozdzielcze, obudowy zegarów czy boczne obudowy (panele drzwi). Wiele różnorodnych elementów (ok. 40 rodzajów) zawsze sprawia kłopot w odpowiednim zaprojektowaniu lakierni, tak aby w prosty i szybki sposób była możliwość przezbrojenia pracy kabiny lakierniczej. W tej chwili w zakładzie funkcjonują trzy lakiernie: dwie automatyczne (jedna z trzema robotami, druga z jednym robotem) oraz manualna do testów i krótkich serii produkcyjnych.

Każda kabina posiada swoją stację uzdatniania wody. Dodawany jest do niej koagulant/flokulant, dzięki czemu farba się ścina i wypływa na wierzch. Następnie jest zbierana, a odpady są utylizowane przez zewnętrzną firmę.

Warto zaznaczyć, że na każdym etapie detale przechodzą przez system kontroli jakościowej. Wydajność trzech linii jest bardzo duża i zależy od wielkości elementów, dla małych jest to nawet 4000-5000 sztuk na jednej zmianie. Generalnie obecnie lakierowanych jest dziennie ok. 900 kompletnych desek rozdzielczych/paneli drzwi.

– Osiągamy w tej chwili maksymalną wydajność naszych linii – mówi Sebastian Majewski, kierownik lakierni w Plas.co.tech. – Wszystkie rozwiązania i urządzenia gwarantują nam oczekiwaną przez klientów najwyższą jakość powłok. Wciąż jednak dążymy do zoptymalizowania procesu lakierowania. Stąd w planach mamy testy malowania elektrostatycznego, co może przynieść jeszcze niższe zużycie farb oraz filtrów.