Wzrost ciśnienia zwiększa gęstość powietrza, jak również prędkość przepływu; oba efekty przyczyniają się jednak do zwiększenia sił oporów (tarcia). Prędkość cząstki ściernej wzrosła o 35%, jeżeli ciśnienie powietrza wzrosło z p = 0,2 do 0,4 MPa, a jeżeli ciśnienie powietrza wzrosło z p: od 0,4 do 0,6 MPa, prędkość cząstki ściernej wzrosła o 25%. Widać więc, że nadmierne podnoszenie ciśnienia jest coraz mniej efektywne. Fokke wykazał, że odchylenie prędkości cząstek jest nieznacznie zwiększone, jeżeli ciśnienie powietrza wzrasta, a w szczególności, gdy masowy współczynnik przepływu ścierniwa mA/powietrza mP wynosi Rm = 1,0-4,5).

Wpływ kształtu cząstek ściernych na ich prędkość

Badania wykazały, że gdy spada gęstość cząstki materiału, prędkość cząstek wzrasta. Ta odwrotna zależność występuje ze względu na większy pęd cięższego materiału ściernego, który dla takiej samej średnicy cząstek wymaga większych odległości przyspieszania. W przypadku dłuższych dysz, różnica prędkości końcowych będzie się zmniejszać.

Skutki długości dyszy na prędkość cząstek

Istnieje optymalna długość dyszy sprzyjająca najwyższej prędkości. Optymalna długość jest nieznacznie przesunięta dla mniejszych wartości długości dysz, jeżeli średnica dyszy jest zmniejszona. Długość dyszy wytwarza maksymalną prędkość osiową cząstek w dowolnym podanym współczynniku przepływu masy, w przybliżeniu równą 20 średnicom wewnętrznych dysz dla dysz cylindrycznych. Przypisuje się to kilku mechanizmom:

- wyższe działanie tarcia na przepływ powietrza, a prędkość przepływu powietrza wpływa na przesuwanie cząstek ściernych, co powoduje obniżenie prędkości cząstek.

- tarcie pomiędzy cząstkami i ściankami dyszy, potwierdzone przez zużycie ścian dysz (wydatek energii cząstek na tarcie ogranicza prędkości cząstek).

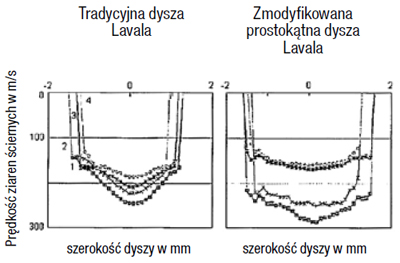

Prędkość cząstki ściernej jest zwiększona jeśli średnica dyszy jest zwiększona, a ściślej przekrój krytyczny wnętrza dyszy. Efekt ten zanika przy wyższych wartościach przepływu masowego stosunku powietrze/ścierniwo i w krótkich dyszach. Najwyższa prędkość cząstki ściernej może być zrealizowana z dyszy zbieżno-rozbieżnej ze specjalnie zaprojektowaną sekcją wlotową. Najniższa prędkość cząstki ściernej powstaje w dyszy cylindrycznej z wlotową częścią dyszy w kształcie dzwonu. Różnice prędkości cząstek ściernych są rzędu 45%. Można uznać, że wykorzystanie prostokątnego przekroju poprzecznego może zwiększyć prędkości cząstek w porównaniu z użyciem okrągłego przekroju dyszy. Wpływ przekroju dyszy na prędkości cząstek ściernych zależy od ciśnienia wewnątrz dyszy. Wzrost prędkości cząstek ściernych do +67% z dyszy pod ciśnieniem p = 0,45 MPa i do +93% z dyszy pod ciśnieniem p = 0,57 MPa. Przepływ energii ściernej strumienia dyszy zbieżno-rozbieżnej ze specjalnie zaprojektowanym przekrojem wlotu wykazał wartość około PE: 500 Nm/s, natomiast cylindryczna dysza z dzwonową sekcją wlotową dostarcza tylko wartość Ep = 209 Nm/s, co stanowi różnicę około 240%.