Wprowadzenie w tematykę śrutów nierdzewnych

Śruty okrągłe i łamane ze stali nierdzewnej są produkowane poprzez rozpylenie ciekłego staliwa, z dodatkami stopowymi chromu, niklu, a także krzemu, manganu a czasem molibdenu oraz miedzi. Zawartość węgla na niskim poziomie około 0,2% z dodatkiem chromu i niklu tworzy mikrostrukturę austenityczną lub z samym chromem - martenzytyczną. Spotyka się też śruty ze strukturą ferrytu.

Dla uzyskania doskonałego okrągłego kształtu śrutów ważny jest sposób przeprowadzania formowania ziaren śrutu (patrz schemat 1 i 2) oraz jaką stosuje się atmosferę w komorze rozpylania: argonową, azotową, próżniową czy powietrzną. W celu uzyskania bardziej zwartych, twardych i wytrzymałych cząstek śrutu, ważna jest jakość hartowania i sposób obróbki cieplnej odpuszczającej oraz sposób schładzania ziaren ściernych, to jest temperatura tych procesów, czas ich trwania i dochodzenia do tej temperatury oraz schładzania (w powietrzu lub w wodzie) i rodzaj atmosfery w przestrzeni obróbki cieplnej (powietrzna, azotowa, argonowa, próżniowa). Ostrokrawędziowe śruty nierdzewne powstają w wyniku kruszenia (łamania) okrągłych ziaren śrutu otrzymywanych po ich formowaniu w urządzeniu rozpryskowym gorącego staliwa stopowego w kruszarkach szczękowych i walcowych. Znajdują one zastosowanie tam, gdzie wymagana jest wysoka wydajność śrutowania i potrzeba uzyskania powierzchni o odpowiedniej chropowatości. Chropowatość ma zapewniać znakomitą przyczepność nakładanej następnie powłoki ochronnej lub też efektywnie usunąć stare powłoki w przypadku prac renowacyjnych. Podczas operacji czyszczenia utwardza się powłoka zewnętrzna śrutów (otoczka) nawet o ~48 HRC (~200 HV1). Zazwyczaj wielkość ziaren śrutu wynosi od 0,1 do 2 mm (na życzenie do 3,5mm).

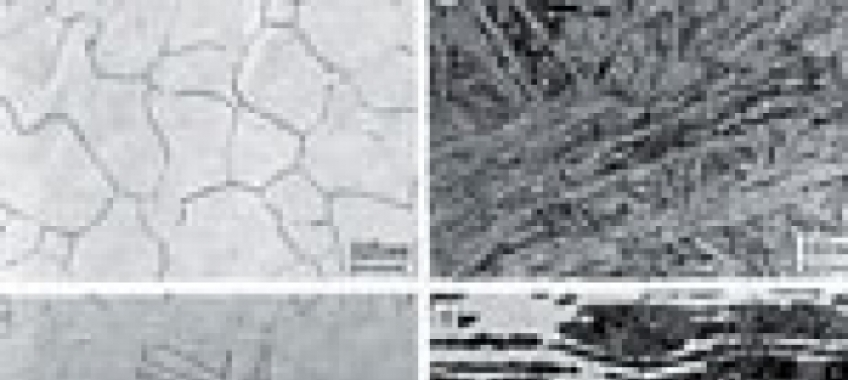

Fotografia 1. Typowe ukształtowanie struktury stali i staliwa wg A. Góreckiego.

a) Struktura ferrytyczna o zawartości stopowej głównie Cr

b) Struktura martenzytyczna o zawartości stopowej Cr, C i Ni (najtwardsza)

c) Struktura austenityczna o zawartości stopowej Cr, Ni, Mo (najbardziej miękka)

d) Struktura austenityczno-ferrytyczna o zawartości stopowej (więcej Cr, mniej Ni niż w austenicie)

Śrut cięty z drutu jest produkowany ze stopionej stali nierdzewnej, która podczas formowania drutu metodami hutniczymi podlega obróbce plastycznej. Używany jest on w coraz większej liczbie zastosowań, gdzie ważny jest brak kolorowego skażenia powierzchni przy czyszczeniu stali szlachetnej, tytanu, aluminium lub innych kolorowych wyrobów. Jest również stosowany w obróbkach utwardzających metali, takich jak: stal, tytan, mosiądz i aluminium, narzędzi do pracy i części maszyn, które podlegają zmęczeniowemu pękaniu korozyjnemu. Śruty produkowane ze stali w nierdzewnych gatunku AISI 302/304 mają twardość około 50-60 HRC, idealną dla większości śrutowanych zastosowań. Kondycjonowany (wstępnie zaokrąglany) w zależności od wielkości ziaren śrutu, posiada też twardość 50 do 60 HRC. Śrut w gatunku 316 zawiera wyższy udział niklu i posiada doskonałą odporność na korozję wymaganą w wymiennikach ciepła i złożach fluidalnych. Będąc śrutem niemagnetycznym może być stosowany w wibracyjnych urządzeniach, w których separacja magnetyczna jest pożądana. Materiał AISI 316 ma twardość 30-35 HRC. Typ ASI 430 jest stosowany natomiast tam, gdzie jest pożądana niższa twardość mediów. Jest to prosty śrut chromowy o twardości około 35 HRC, często używany do oczyszczania odlewów aluminiowych i nieżelaznych obiektów przemysłowych. Śruty ze stali nierdzewnej zwiększają poziom jakości powierzchni oczyszczanej (nierdzewiejący pył rozbitego staliwa nierdzewnego wbitego w powierzchnie), jak też przy właściwym zastosowaniu pozwalają zaoszczędzać pieniądze dzięki swojej trwałości. Dadzą się też zastosować nawet najtwardsze śruty nierdzewne do wirnikowych urządzeń śrutujących (pod warunkiem posiadania odpowiednio skonstruowanego urządzenia śrutującego).