- Śruty okrągłe

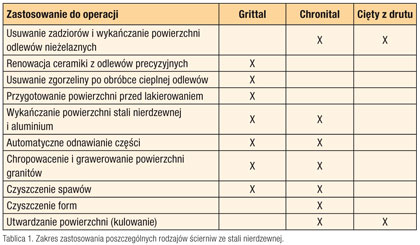

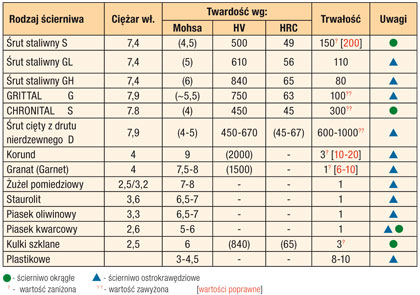

Stosowane są do czyszczenia, gratowania, usuwania zgorzeliny, czyszczenia kolorowych stopów aluminium, miedzi i cynku, odlewanych części ze stali nierdzewnej, kucia (kulowania) i czyszczenia części, śrutowania dorobionych części, blach ze stali nierdzewnej, czyszczenia stali nierdzewnej, gratowania wyrobów i rozjaśniania powierzchni. Mogą one zwiększyć odporność na zmęczenie, podwyższyć odporność antykorozyjną, ukrywać wady powierzchniowe elementów roboczych maszyn. Służą także do wykończenia powierzchni szerokiej gamy wyrobów z aluminium i innych metali nieżelaznych w postaci odlewów stopowych, form i innych wyrobów. Są one bardzo atrakcyjną alternatywą dla wielu różnych mediów do śrutowania, takich jak: śrut staliwny, śrut cięty z drutu stalowego, śrut aluminiowy, śrut cynkowy, śrut mosiężny, kulki szklane, kulki i koraliki ceramiczne.

Są rodzajem ścierniwa wykorzystywanym do śrutowania maszyn, urządzeń ciśnieniowych (zbiorników), piaskowania maszyn, sprzętu, wstępnej obróbki stali na linii produkcyjnej, obróbki wstępnej konstrukcji stalowych na linii produkcyjnej (nawet ocynkowanych zanurzeniowo). Stosowane są do usuwania rdzy i zanieczyszczeń części odlewanych, odrdzewiania i czyszczenia części kutych, blach stalowych, usuwania rdzy z konstrukcji stalowych. Służą intensyfikacji: śrutowania części ze stali nierdzewnej i części po obróbce cieplnej. Śruty cięte z drutu stalowego nierdzewnego perełkują (satynują) metale kolorowe, aluminium, miedź, odlewy magnezowe i ze stali nierdzewnej.

Najwięcej zastosowań znajdują śruty ostrokrawędziowe. Śruty okrągłe i cięte z drutu stosuje się do utwardzania strumieniowego („kulowania”), czyszczenia odlewów metali nieżelaznych oraz usuwania zadziorów („gratowania”). W operacjach, w których zaleca się śruty ostrokrawędziowe, należy przy doborze ścierniwa brać pod uwagę cel ostateczny danej operacji. Śruty ostrokrawędziowe winny być stosowane tam, gdzie będą nakładane powłoki ochronne, usuwane stare powłoki, do uzyskania jednolitego wyglądu powierzchni, grawerowania i matowania dekoracyjnego. Stosowanie w tych operacjach śrutu okrągłego jest błędem. Powierzchnie wyśrubowane śrutem okrągłym przy takim samym parametrze chropowatości co śrutem ostrokrawędziowym powodują tylko nieznaczny wzrost wielkości powierzchni stykowej z nakładanymi powłokami ochronnymi i nie posiadają tak zwanych podcięć, ułatwiających zakotwianie się ciekłej powłoki. Wielkość powierzchni decyduje o sile przyczepności powłoki do podłoża ze względu na decydujący wpływ na przyczepność sił Van der Waalsa oraz ilości ładunków statycznych powstałych podczas śrutowania na powierzchni oczyszczanej. Stosowanie śrutu okrągłego stanowi jednak często pokusę ze względu na możliwość używania go w oczyszczarkach wirnikowych z wieloma kołami rzutowymi, które powodują znaczny wzrost wydajności procesu oraz obniżenia kosztów zużycia energii przypadającej na 1 m2 oczyszczanej powierzchni, mniejszego zużycia ścierniwa (śrut okrągły jest ~20% trwalszy od ostrokrawędziowego) oraz możliwości włączenia się do ciągłego procesu produkcji.