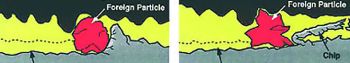

Rysunek 1 i 2. Ziarno okrągłe odkształca a ostrokrawędziowe ścina powierzchnię metalu przy małym kącie nachylenia strumienia ścierniwa [11].

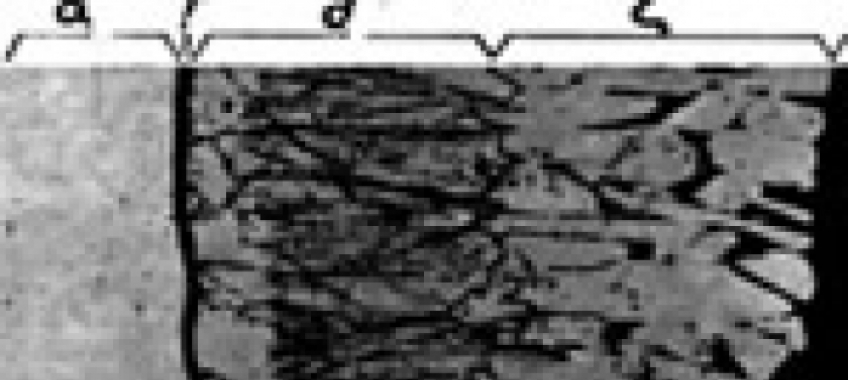

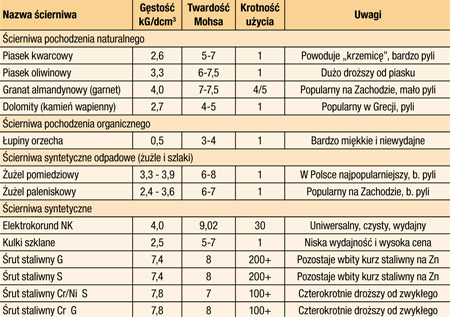

Kształt ziarna ma też wpływ na wielkość oporu powierza i strumienia powietrza odbitego od powierzchni obrabianej. Ziarna okrągłe, a zwłaszcza cięższe, stawiają mniejszy opór masie powietrza oraz nie tracą energii poprzez wykonywanie ruchu obrotowego ziaren niejednorodnych. Obróbka strumieniowo-ścierna wytwarza na powierzchni cynku ładunki elektryczności statycznej o przeciwnym znaku niż lakiery, zwłaszcza proszkowe [10]. Twardość ścierniw posiada też niemały wpływ na odkształcanie się powierzchni obrabianej strumieniowo-ściernej cynku oraz ich skrawność, zwłaszcza w odniesieniu do miękkiej i plastycznej, zawierającej często prawie sam cynk, powierzchni stali ocynkowanej zanurzeniowo. Twardość zalecanych do omiatania cynku ścierniw, jak widać z danych zawartych w tablicy 1, bardzo rzadko spełnia warunki omiatania zalecane w Stanach Zjednoczonych.

Przy śrutowaniu powierzchni cynku należy brać pod uwagę fakt, że wszystkie śruty, nawet najtwardsze, na skutek swojej plastyczności, mają tendencje do szybkiego stępiania ostrych krawędzi i zaokrąglania ziaren śrutu oraz utwardzania powierzchni zewnętrznych. Według informacji A. Mombera [12], śrut okrągły już po 10 zawróceniach podnosi swoją twardość o 20 HV (miękkie jeszcze więcej), a wytworzona twardsza powłoka zewnętrzna zaczyna się łuszczyć, odkrywając nieregularny rdzeń, który zaczyna następnie zaokrąglać się i ponownie utwardzać. Proces ten powtarza się aż do całkowitego rozbicia się ziaren śrutu okrągłego. Śruty ostrokrawędziowe, w początkowej fazie, rozbijają się szybko na drobniejsze ziarna ostrokrawędziowe wzdłuż pęknięć powstałych w procesie jego wytwarzania (łamania śrutu okrągłego), a następnie stępiane są i zaokrąglają krawędzie, śrut staje się okrągły i utwardza się jak śrut okrągły. Rozbijaniu się ziaren ostrokrawędziowych sprzyja też wyższa najczęściej ich twardość. Dlatego śrut ostrokrawędziowy w początkowej fazie szybko rozbija się oraz zmniejsza z czasem swoją skrawność i zrównuje wydajność obróbki powierzchni z wydajnością przepracowanego śrutu okrągłego [1].