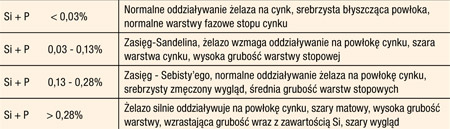

O braku powodzenia omiatania mogą decydować też czynniki niezależne od umiejętności operatora obróbki omiatającej cynku ani zastosowania wadliwych parametrów omiatania. Do tych przyczyn należy gatunek stali poddawanej cynkowaniu zanurzeniowemu z powodu zawartości w swoim składzie nieodpowiedniej zawartości Si i P wpływającej na reaktywność stali (patrz na tablicę 2 i 3), oraz stali o podwyższonej wytrzymałości, jak też temperatury i czasu prowadzenia procesu cynkowania, dodatków stopowych do kąpieli cynkowej oraz czasu upływającego od operacji cynkowania i sposobu chłodzenia wyrobu ocynkowanego (patrz w treści poprzednich artykułów o cynkowaniu) [13, 14]. W eksperymentach zespołu badawczego Instytutu Korozyjnego z Drezna i Instytutu Konstrukcji Stalowych z Lipska [1] badano pneumatyczną obróbkę strumieniowo-ścierną powierzchni ocynkowanych zanurzeniowo aż do uzyskania równego szarego jej wyglądu. Na omiecionych powierzchniach był oznaczany ubytek cynku i szorstkość powierzchni po omiataniu. Mikroskop elektroniczny siatkowy pokazywał dodatkowo nie tylko miecioną powierzchnię, ale też charakteryzował powłokę cynku w obrazie szlifu poprzecznego wokół różnorako obrobionych próbek [1], żużla paleniskowego, elektrokorundu i śrutu staliwnego, mimo że PN EN ISO 12944 wymienia w części 4 wyłącznie niemetalowe ścierniwa (żużel paleniskowy i pomiedziowy). Przy używaniu żużla paleniskowego (pomiedziowego i innych) powstaje większa ilość ziarna drobnego po jednokrotnym użyciu w porównaniu z ziarnem świeżym niż przy zastosowaniu, na przykład, elektrokorundu. Został użyty również elektrokorund zwykły, najczęściej używany w praktyce i śrut staliwny, ponieważ jest on czasem stosowany w stacjonarnych urządzeniach śrutujących [1].

Stal jest dobierana do cynkowania według zawartości Si i P w % wagowych w zakresie 0,15 do 0,25 %, jakie w praktyce występują najczęściej w budownictwie stalowym [13]. Według zaś norm DIN 17100 i PN-88/H-84020 suma zawartości węgla C i krzemu Si w stali przeznaczonej do cynkowania nie powinna przekraczać 0,5% wagowych.

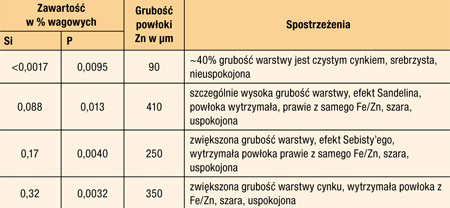

Tabela 4 pokazuje skład chemiczny stali, grubości powłok cynku i jego struktur stopowych. Gdy zawartość Si jest duża, powstają wtedy szczególnie grube powłoki, zwłaszcza w tzw. obszarze Sandelina (0,05 do 0,12 % wagowego Si) [1].