Tylko omiatanie w dolnych absolutnie dopuszczalnych warunkach pozwala na bezpieczną obróbkę śrutem przy wielkości ziaren 0,25 do 0,50 mm, 0,2 kPa (2 barach) ciśnienia i nachylenia strumienia ściernego do powierzchni ~30° [1]. Są to wartości mniejsze niż zalecane dla ścierniw niemetalowych.

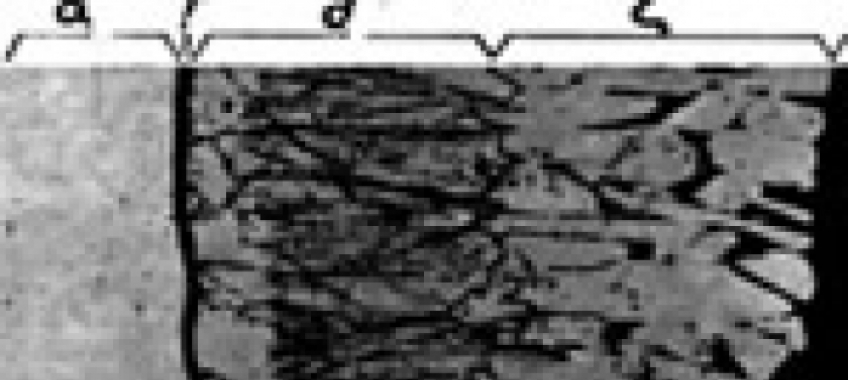

Różne powłoki cynku pozwalają dlatego na różny przebieg omiatania. Pewne struktury powłoki cynku minimalizują szkody, jednakże omiatanie powinno być zawsze możliwie ostrożne. Elektrokorund wytwarza trochę silniejszy wpływ na szkodzenia niż żużel paleniskowy. Jest to związane prawdopodobnie z tym, że elektrokorund przy omiataniu rozpada się mniej niż żużel i zużywa przy tym mniej energii [1] (należy stosować mniejsze ziarna). Śrut staliwny jest dla omiatania powierzchni cynku niestosowny, gdyż powoduje, szczególnie przy stalach Sebisty’ego, odłupywanie się powłoki cynkowej (fotografia 6) [1].

1. Tylko omiatanie w dolnych absolutnie dopuszczalnych warunkach pozwala na bezpieczną obróbkę śrutem przy: wielkości ziaren 0,25 do 0,50 mm, 2 barach ciśnienia i nachyleniu strumienia ściernego do powierzchni najwyżej ~30° [1].

2. Śrut staliwny jest dla pneumatycznego omiatania powierzchniami cynku niestosowny, gdyż powoduje, szczególnie przy stalach Sebisty’ego, odłupywanie się powłoki cynkowej [1].

3. Śruty staliwne wysoko- i niskowęglowe pozostawiają wbite w powierzchnię cynku i stanowią nieusuwalne zaczyny korozji podpowłokowej systemu duplex.

4. Jedynie śruty nierdzewne mogą być stosowane, najlepiej ostrokrawędziowe.

6. Na niszczące działanie śrutów decydujący wpływ ma wielkość ich ziarna ściernego i ich ciężar właściwy.

7. Ścierniwa ostrokrawędziowe przebijają na wskroś miękkie powłoki cynku, zwłaszcza na stalach nieuspokojonych (Sandelina i Sebisty’ego) i blachach po cynkowaniu ciągłym.

8. Grubsze powłoki cynku ulegają większym ubytkom powierzchni cynku.

9. Parametr chropowatości RZ powłoki cynkowej po omiataniu winien wynosić 25-40ηm [7], ~30ηm [15] i nie może przekraczać 1/3 grubości suchej powłoki lakierowej.

10. Elektrokorund wytwarza najlepszy profil chropowatości cynku, jest najwydajniejszy z powodu wysokiej skrawności, umożliwia znaczne obniżenie ciśnienia obróbki, nie pozostawia