- cynkowania ciągłego

- cynkowania jednostkowego (zwanego również metodą indywidualnego zanurzania).

Proces cynkowania metodą jednostkowego zanurzania wyrobów

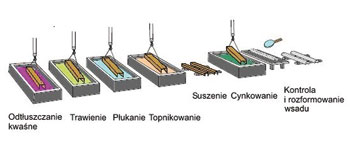

Cynkowanie gotowych elementów i konstrukcji stalowych poprzez jednostkowe zanurzanie w kąpieli cynkowej było szczegółowo omawiane w poprzednich numerach „Lakiernictwa Przemysłowego” w różnych aspektach [3-5]. Z tych też względów poniżej przedstawiono tylko opis procesu w ogólnym zarysie. Cynkowanie metodą jednostkowego zanurzania składa się z szeregu operacji następujących według schematu przedstawionego na rys. 1. Po zamocowaniu do belki trawersowej wyroby zanurzane są w wannach zawierających poszczególne kąpiele procesowe. W przypadku obecności widocznych zanieczyszczeń tlenkowych na powierzchni często stosowane jest najpierw oczyszczanie strumieniowo-ścierne lub szlifowanie. Wszystkie elementy w pierwszym etapie są odtłuszczane w celu usunięcia zanieczyszczeń organicznych, pyłów i zabrudzeń z powierzchni pokrywanej. Odtłuszczanie może być prowadzone w roztworze kwaśnym w temperaturze ok. 35°C, po którym nie jest wymagane płukanie. Często stosowane jest również mycie w podwyższonej temperaturze 65-80°C w roztworach alkalicznych lub w rozpuszczalnikach organicznych, a następnie płukanie w wodzie. Trawienie powierzchni wyrobów prowadzone jest w celu usunięcia pozostałości tlenków żelaza. Wykorzystuje się do tego najczęściej 5-18% roztwór kwasu solnego w temperaturze pokojowej lub rzadziej 3-14% roztwór kwasu siarkowego w temperaturze 60-79°C. W przypadku cynkowania odlewów staliwnych i żeliwnych dla usunięcia resztek mas formierskich stosowany jest również kwas fluorowodorowy oraz roztwór kwasu siarkowego i fluorowodorowego. Trawienie powinno przeprowadzać się w obecności inhibitorów minimalizujących rozpuszczanie się żelaza i pochłanianie wodoru przez stal [7]. Kolejną operacją jest topnikowanie, a jej podstawowym celem jest poprawa zwilżalności i zapewnienie uzyskania ciągłych powłok przy krótkim czasie zanurzenia. Topnik spełnia przy tym rolę czynnika powierzchniowo aktywnego ułatwiającego rozpływanie metalu pokrycia po metalu podłoża. Stosowane są mieszaniny zawierające: ZnCl2, NH4Cl, SnCl2, B2O3, KCl, i inne [7]. Warstewka topnika oddziałuje również dotrawiająco, usuwając pozostałości tlenków i oczyszczając ostatecznie powierzchnię wyrobu, usuwa źle spłukane osady potrawienne oraz pokrywa szczelnie powierzchnię odtłuszczonego i oczyszczonego wyrobu, nie dopuszczając do jej utlenienia aż do momentu zanurzenia wyrobu w kąpieli metalowej. Po przygotowaniu powierzchni wyroby zanurzane są do kąpieli stopionego cynku z dodatkami stopowymi na czas konieczny dla wytworzenia powłoki o grubości określonej normą PN-EN ISO 1461:2011 [8] lub wymaganiami odbiorcy, a następnie są chłodzone do temperatury otoczenia w powietrzu lub w wodzie. Dodatkami stopowymi są często nikiel, ołów, aluminium, cyna, czy bizmut, o czym już również szerzej pisano [9]. Zazwyczaj wyroby zanurza się na okres od kilku do kilkunastu minut w zależności od masy cynkowanego elementu. Temperatura kąpieli cynkowej wynosi ok. 450°C. Widok przykładowej wanny cynkowniczej podczas zanurzania elementu w kąpieli pracującej w FAM Cynkowanie Ogniowe S.A. Zakład w Rawie Mazowieckiej pokazano na rys. 2. Ciekawostką jest fakt, że wymiary przedstawionego elementu przekraczają wymiary wanny, a mimo to powłoka o właściwościach spełniających wymagania normy została na nim wytworzona dzięki dwukrotnemu zanurzanie w kąpieli.