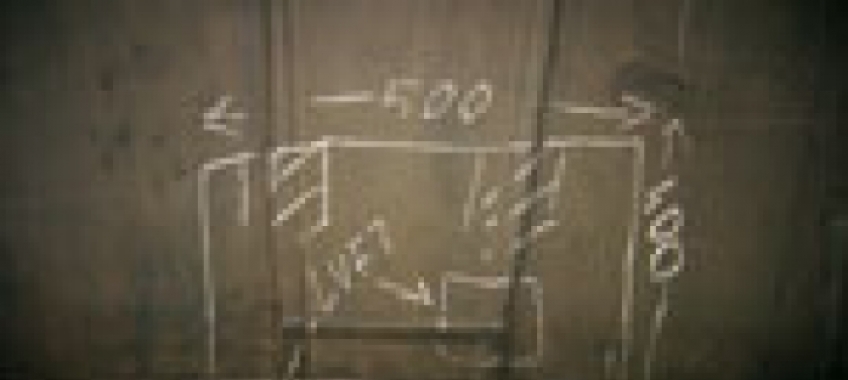

Defekty pojawiają się wówczas, gdy budowie złącz towarzyszy naciąganie gumy z naprężaniem jej przy „rolowaniu” szwów. Wprowadzone w ten sposób siły sprężyste, spotęgowane późniejszym skurczem wulkanizacyjnym są przyczyną rozwarstwień w rejonach złącz i spęcherzeń powłok, aż do ich rozdarcia i spękania włącznie. Jeden z wielu przykładów takich sytuacji ilustruje załączone zdjęcie, gdzie wyjątkowo niestaranne ułożenie arkuszy z rozmieszczeniem około 3 m.b. złącz na ćwierci metra kwadratowego połączone z niewłaściwym przyklejaniem wykładziny musiało doprowadzić do powstania defektów w całości dyskwalifikujących powłokę w aparacie chemicznym o powierzchni rzędu tysiąca metrów kwadratowych.

Na marginesie tej kwestii trzeba zasygnalizować i taki fakt, że lokalne zgrubienia powłoki gumowej w obrębie złącz, mogące sięgać i 16 milimetrów w przypadku grubości nominalnej 4 mm, stanowią poważne niebezpieczeństwo związane z termiczną obróbką wykładzin a zwłaszcza podczas ich wulkanizacji w autoklawach. Rzecz staje się wręcz groźna - co trzeba mocno podkreślić – podczas wulkanizacji ciśnieniowej ebonitów najnowszej generacji, przeznaczonych w zasadzie do „samowulkanizacji” lub bezciśnieniowej obróbki poligonowej łagodnymi mediami (gorąca woda lub nagrzane powietrze). W tym przypadku każdy z węzłów „zakładkowych” o nienaturalnych wymiarach w następstwie wewnętrznych reakcji egzotermicznych staje się potencjalną „zapalniczką” dla wulkanizowanego wsadu, co grozi, w najlepszym przypadku, lokalnym zniszczeniem powłoki z możliwością pożaru i wybuchu w autoklawie włącznie. Dlatego aplikacja „samowulkanizatów” musi być wykonywana wyjątkowo starannie a sama wulkanizacja ciśnieniowa wymaga szczególnej ostrożności przy wstępnym podgrzewaniu, tak by „ciepło samowulkanizacji” nie wywoływało silnych, lokalnych wzrostów temperatury.

- po pierwsze – nie ma i nie będzie ogólnych przepisów normowych, gdzie „czarno na białym” będą rozpisane wszystkie możliwe warianty rozwiązań i faktów dokonanych związanych ze sposobem budowy i odbiorami powłok gumowych. Wizualna estetyka powłok zawsze będzie stanowiła kryterium odbiorowe a szczegóły ich wykonania warto uzgodnić z zamawiającym na etapie przygotowywania umowy handlowej;

- po drugie – bezwzględnie musi być „dobrze”, czemu powinien służyć obowiązek wykonywania prac w oparciu o dokumentację techniczną przygotowywaną dla każdego zadania. Wówczas obie strony, tj. zamawiający i wykonawca, mogą poruszać się w jednoznacznie określonym obszarze „życzeń, żądań i odpowiedzialności”, co eliminuje sytuacje sporne rodzone „punktem widzenia i punktem siedzenia”. Natomiast w autorskiej odpowiedzi, opartej o wieloletnie obce i własne doświadczenia powyższe można uzupełnić informacją ogólną: „ma być dobrze pod względem chemoodporności i obciążeń eksploatacyjnych”. I w tym miejscu rodzą się komplikacje szczególne. Ten sam węzeł może bez zastrzeżeń znosić obciążenia eksploatacyjne w bezciśnieniowym zbiorniku magazynowym i równocześnie może być dyskwalifikujący dla próżniowego reaktora chemicznego. Takie samo rozwiązanie może być bezpieczne dla medium stacjonarnego i jest niedopuszczalne w przypadku oddziaływań hydrodynamicznych. Dlatego ostateczne rozstrzyganie wątpliwości winno być podejmowane z uwzględnieniem wszystkich czynników obciążających powłokę, w tym niuansów eksploatacyjnych;