- metody porównawcze wymiarowej oceny chropowatości powierzchni.

Przy ocenie chropowatości cechującej się znacznymi wahaniami wysokości mierzonych nierówności, a więc takiej chropowatości jak po obróbce strumieniowo-ściernej, nie wydaje się celowe stosowanie przyrządów pomiarowych o wysokiej dokładności własnej. Można przyjąć, że jeśli wymagania nie stanowią inaczej, to do pomiaru chropowatości metalu po obróbce strumieniowo-ściernej wystarczająca jest metoda porównawcza, w której są wykorzystywane wzorce chropowatości powierzchni.

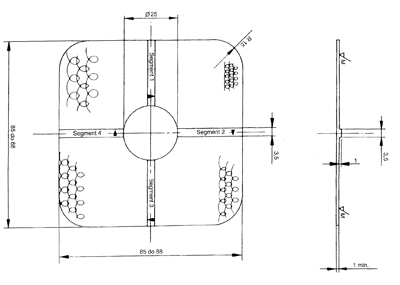

Najszersze zastosowanie mają wzorce wg PN-EN ISO 8503-1. Przykład takiego wzorca przedstawiony jest na rysunku 5.

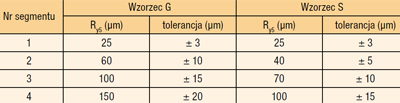

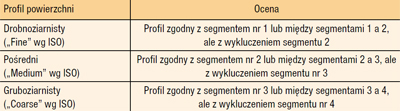

Komplet składa się z dwóch wzorców chropowatości powierzchni dla dwóch podstawowych kształtów ziarna ściernego; ostrokątnego (wzorzec G) i kulistego (wzorzec S). Każdy z wzorców ma cztery segmenty różniące się średnią arytmetyczną maksymalnych wysokości chropowatości Ry. Ry5 jest średnią arytmetyczną maksymalnych odległości między wierzchołkami a wgłębieniami profilu w obrębie odcinka elementarnego, wyliczoną z pięciu sąsiednich odcinków elementarnych. W tablicy 1 przedstawiono znamionowe wartości parametrów Ry5 dla poszczególnych segmentów wzorców. Zaś w tablicy 2 zestawiono klasyfikację ocenianych profili chropowatości.

Ogólna ocena chropowatości powierzchni za pomocą wzorców ISO polega na wzrokowym lub dotykowym porównaniu badanej powierzchni z wzorcami ISO. Podane wzorce i sposób oceny są zalecane do stosowania w warunkach przemysłowych.

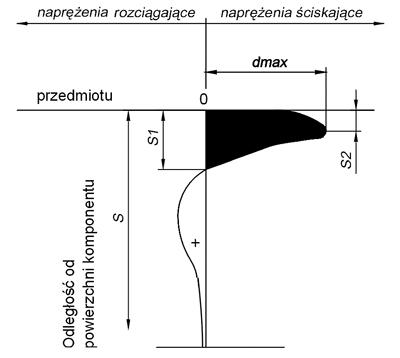

Zmiana naprężeń w warstwie wierzchniej przedmiotu. W procesie śrutowania (kulowania) uderzający w powierzchnie przedmiotu śrut powoduje trwałe odkształcenia powierzchni, powodując w warstwie wierzchniej zmianę wartości i rozkładu naprężeń własnych. Powoduje powstawanie w warstwie wierzchniej metalu określonych napięć:

Podane na rysunku symbole określają:

dmax – maksymalne naprężenie ściskające wywołane kulowaniem

S1 – grubość warstwy z powstałymi naprężeniami ściskającymi

S2 – grubość warstwy z powstałymi maksymalnymi naprężeniami ściskającymi

Utworzone metodą kulowania wstępne naprężenia ściskające łagodzą powstające w trakcie eksploatacji szczytowe naprężenia rozciągające, zwiększając w ten sposób trwałość kulowanych elementów. Zmiana wartości i rozkładu naprężeń własnych ma bardzo pozytywne oddziaływanie w przypadku przedmiotów poddawanych obciążeniom zmiennym (sprężyny, resory, koła zębate), ponieważ znacznie zwiększa ich wytrzymałość zmęczeniową. W przypadku przedmiotów wykonanych z cienkich elementów spawanych bądź tłoczonych opisane zjawisko jest szkodliwe, gdyż połączenie naprężeń powstałych w wyniku spawania i tłoczenia z opisanymi naprężeniami powstałymi w wyniku kulowania bardzo często prowadzi do trwałej deformacji obrabianych przedmiotów.