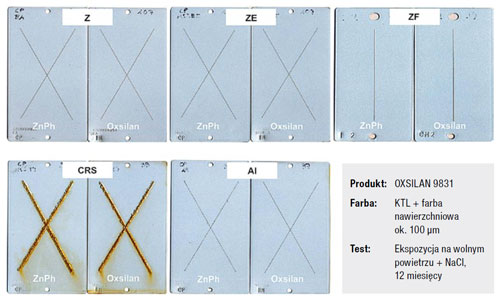

Dla klientów wymagających odporności korozyjnych porównywalnych z fosforanowaniem cynkowym konieczne jest zastosowanie procesów z końcowym płukaniem wodą demineralizowaną. Taka sekwencja wymagana jest również dla przygotowania powierzchni przed malowaniem elektroforetycznym lub innym malowaniem zanurzeniowym. Wygląd płytek testowych, wykonanych z różnych materiałów i poddanych badaniom korozyjnym, przedstawiono na rysunku nr 3.

Rodzina produktów Oxsilan składa się z kilku preparatów dostosowanych do:

- rodzaju obrabianego materiału (stal, stal ocynkowana i aluminium),

- technologii lakierowania (elektroforetyczne, proszkowe, ciekłe),

- liczby stref obróbczych, z których zbudowana jest linia do przygotowania powierzchni.

Preparaty te różnią się zarówno rodzajem produktu silanowego, jak i dodatkami nieorganicznymi. Dla klientów lakierujących architektoniczne profile aluminiowe opracowany został specjalny proces OXSILAN AL 0510. Proces ten od 2010 roku ma aprobaty Qualicoat i GSB.

Dla każdego z typów procesów Oxsilan wymagane jest bardzo dobre odtłuszczenie powierzchni, a w niektórych wypadkach również jej wytrawienie. Przed obróbką, powierzchnia musi być dokładnie wypłukana ? tak, aby przewodność w ostatniej płuczce przed Oxsilanem wynosiła nie więcej jak 200 ?S/cm.

Podstawowe parametry procesu za każdym razem są podobne:

- pH 3,8-4,8;

- temperatura otoczenia;

- czas obróbki 30-180 sekund.

Dodatkowo, okresowo w laboratoriach Chemetall wykonywane są dokładne analizy składu kąpieli. Analiza ta z jednej strony pozwala ocenić czy wszystkie istotne składniki kąpieli są na właściwym poziomie i czy należy dokonać korekt w dozowaniu. Analiza ta pokazuje także rodzaje zanieczyszczeń jakie trafiają do kąpieli Oxsilan, co świadczy o skuteczności płukania po wstępnych procesach przygotowania powierzchni, a przed Oxsilanem. Kąpiele Oxsilan mogą być uzupełniane ręcznie na podstawie analizy punktów aktywnych lub automatycznie przy pomocy pompek dozujących. Tak pracuje bardzo duża grupa klientów. Na podstawie zebranych doświadczeń produkcyjnych, na liniach mających stabilną produkcję, wystarczające jest stałe w czasie dozowanie określonej ilości preparatów. Stosowanie bardzo drogich i wymagających ciągłej obsługi urządzeń do automatycznej kontroli i uzupełniania stężenia jest w wielu przypadkach całkowicie zbyteczne.