Dodatkowo proces fosforanowania cynkowego wymagał cotygodniowego czyszczenia prasy filtracyjnej, podczas którego trzeba było kompletnie wymienić również maty filtracyjne. Obecnie tylko raz w miesiącu wystarczy przepłukać prasę filtracyjną wodą, ponieważ nowy proces Oxsilan praktycznie nie generuje szlamu. Okazało się ponadto, że specjalny odszlamiacz kątowy do separacji szlamu oraz jeden z dwóch wymienników ciepła stały się zbędne. W kontroli stężenia kąpieli Oxsilan należy wykonać następujące analizy: cztery razy w ciągu zmiany mierzy się zawartość fluorków oraz wartość pH oraz dwa razy w ciągu zmiany dokonuje się pomiaru zawartości cyrkonu metodą miareczkowania. Uzupełnieniem kontroli kąpieli jest cotygodniowe ogólne badanie ICP kąpieli Oxsilan, przeprowadzane w laboratorium analitycznym.

Dla pełnej ochrony antykorozyjnej wystarczy już warstwa o grubości 100-200 nanometrów. Stosując nową technologię Oxsilan, wprowadzono małą modyfikację do sterowania kąpieli KTL i to z pozytywnym skutkiem: udało się zmniejszyć napięcie elektryczne o ok. 10%. Samo przygotowanie powierzchni w oparciu o technologię Oxsilan odbywa się w temperaturze otoczenia i nie wymaga kosztownego ogrzewania kąpieli. Wiele zalet w odniesieniu do zużycia energii, gospodarki odpadami, usuwania szlamu i jego utylizacji oraz obniżenia pracochłonności zapewnia wysokie oszczędności kosztów procesu i to bez uszczerbku na jakości. Co więcej, prócz zmniejszenia kosztów, Klaus Rudo dostrzega jeszcze kolejny ważny aspekt dotyczący bezpieczeństwa pracy, ochrony środowiska i zdrowia. Jest nim wyeliminowanie fosforanowania cynkowego zawierającego kancerogenny nikiel.

Technologia Oxsilan w skrócie

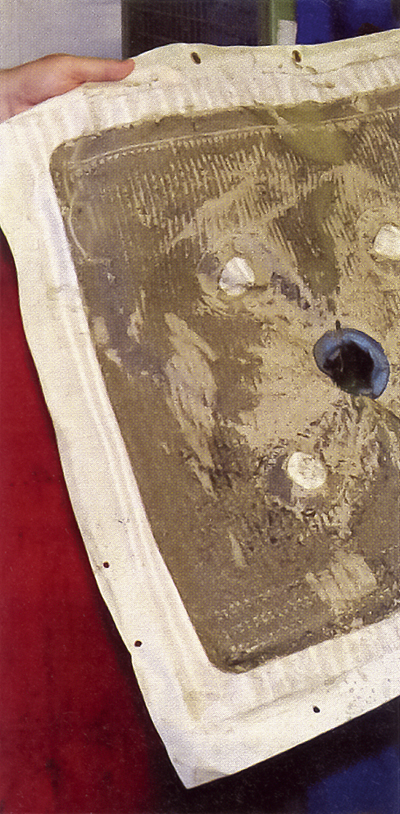

Opracowana przez niemiecką firmę Chemetall GmbH technologia Oxsilan sprawdziła się jako nowy proces do przygotowania powierzchni komponentów z branży samochodowej. Jej podstawowym składnikiem są silany, które w roztworach wodnych w procesie hydrolizy oraz kondensacji tworzą polisiloksany. W czasie obróbki reaktywne grupy silanolowe mogą tworzyć wiązania chemiczne z metalem i farbą. Są one szczególnie trwałe po procesie polimeryzacji farby, prowadzonym w podwyższonej temperaturze. Powstające cienkie warstwy o grubości rzędu 100 nm są wystarczające, aby w kombinacji z różnymi powłokami lakierniczymi uzyskać tę samą ochronę antykorozyjną jak w przypadku prawie 10 razy grubszej warstwy fosforanowania cynkowego. Efektem jest zmniejszenie zużycia materiału, skrócenie czasu przygotowania powierzchni i zwiększenie wydajności. Jej wzrost wykazano w praktyce na poziomie 30-60%.

Chemetall Polska

Tłumaczenie z „Besser Lackieren!”

nr 21/2011, str. 1,3