Etapy fluidyzacji

Rozróżnia się trzy etapy w procesie fluidyzacji:

- tworzenie się warstwy na skutek topienia się cząstek sproszkowanego tworzywa na powierzchni metalu w wyniku bezpośredniego styku,

- stopniowy wzrost grubości powłoki na skutek kolejno stapiających się ziaren tworzywa, wzrost grubości powłoki determinuje wymiana ciepła z przedmiotu do przylegających cząstek tworzywa,

- zahamowanie wzrostu grubości powłoki, na skutek utraty ciepła przez przedmiot i małej przewodności cieplnej tworzywa.

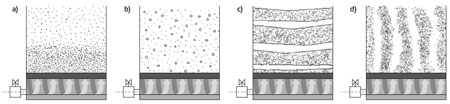

Rys. 3. Zakłócenia fluidyzacji: a) segregacja, b) pęcherze, c) rozwarstwienie się zawiesiny, d) "kanałowanie". [3]

Przebieg zmian temperatury tworzywa przedstawiono na rysunku 2. Etapy procesu fluidyzacji (I - okres tworzenia się powłoki jednowarstwowej, II - wzrost grubości powłoki, III - zanik wzrostu grubości powłoki) oznaczono na osi odciętych.

- ograniczonym spadkiem ciśnienia,

- jednorodnością temperatury,

- szybkością wymiany ciepła i masy,

- łatwą kontrolą natężenia przepływu i kinetyki reakcji.

Złoże fluidalne posiada właściwości podobne do płynów [8,9]:

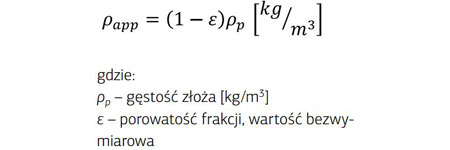

- gęstość lub ciężar pozorny, zaniedbując gęstość powietrza:

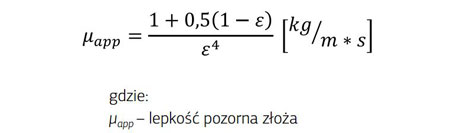

- lepkość pozorna złoża

Zakłócenia fluidyzacji

W wyniku niejednakowej wielkości, kształtu i ciężaru właściwego proszku polimerowego mogą pojawiać się zakłócenia procesu fluidyzacji. W przypadku ziaren tego samego tworzywa, ale o różnych ciężarach właściwych często dochodzi do segregacji. Otóż prędkość opadania ziaren materiału o większym ciężarze jest większa niż prędkość opadania ziaren materiału lżejszego, co powoduje widoczny podział warstwy zawiesiny na fazę gęstą i rzadką (rys. 3a). Do kolejnego zakłócenia może dojść, kiedy lżejsze ziarna szybko przemieszczają się ku górze, co prowadzi do występowania pęcherzy (rys. 3b). W niektórych sytuacjach złoże fluidalne wypełniające cały przekrój pojemnika rozdziela się na warstwy przemieszczające się ku górze (rys. 3c). Jeżeli stosuje się bardzo drobne proszki, może pojawić się tzw. zjawisko kanałowania, które polega na tworzeniu się kanałów w nieruchomym ładunku, przez które przepływa swobodnie gaz (rys. 3d).

Wady powłok w procesie fluidyzacji

Przy nieodpowiednim doborze parametrów procesu fluidyzacji lub niewłaściwym przygotowaniu powierzchni pokrywanych elementów dochodzi do wystąpienia wad w otrzymanych powłokach. Opis występujących wad, przyczyny ich powstawania oraz sposoby ich zapobiegania zostały zawarte w tabeli 1.