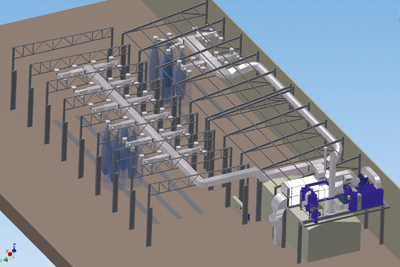

Funkcjonalna zasada działania takiego systemu polega na podziale powierzchni hali na sekcje o polu kilkunastu lub kilkudziesięciu metrów kwadratowych, na których wybiórczo będzie przeprowadzany proces lakierowania. Każde takie stanowisko lakiernicze wyposażone jest w wentylatory sekcyjne z doprowadzeniem ciepłego powietrza (+ ok. 3°C powyżej temperatury otoczenia) przez dysze stropowe z wysokości ok. 6÷7 m, a nawet więcej (do 20 m) i odprowadzanie przez kanały podłogowe. Kanały te przykryte są pneumatycznie sterowanymi klapami wentylacyjnymi wyposażonymi w tzw. separatory zderzeniowe służące do wychwytywania resztek farb i grubszych zanieczyszczeń. Cała podłoga uzbrojona jest w kanały powietrzne i systemy filtracji, ale automatyczne uruchamianie kanałów wyciągowych (sekcji) odpowiada działaniu konkretnej aktywnej sekcji pod dyszami sufitowymi. Dzięki takiemu rozwiązaniu zamiast nieefektywnej wentylacji całej powierzchni, ogranicza się ją do znacznie mniejszej przestrzeni, gdzie odbywa się właśnie lakierowanie.

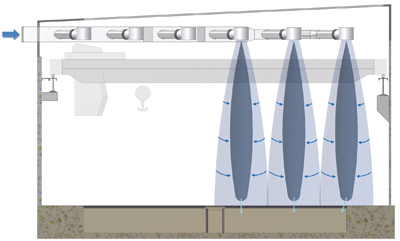

Dysze stropowe dalekiego zasięgu o odpowiedniej wewnętrznej konstrukcji regulowane są za pomocą serwosilników. Umożliwia to zmianę ich geometrii prowadzącą do ukształtowania strumienia powietrza. Taka „kolumna“ powietrza (zobrazowana na rysunku) gwarantuje wychwycenie nadmiaru farby i skierowanie do podłogowych kanałów wywiewnych oraz nie dopuszcza do jej rozpylenia poza sekcję lakierowania. Powietrze odlotowe z kanałów podłogowych, w zależności od struktury i poziomu zanieczyszczenia, może być kierowane bezpośrednio do atmosfery lub do systemu redukcji emisji lotnych związków organicznych. Technologie ograniczające emisję LZO będą przedmiotem odrębnego artykułu na łamach „Lakiernictwa Przemysłowego”.

Dodatkowo, możliwa jest instalacja systemu zdalnego i automatycznego rozpoznawania obecności lakiernika w powiązaniu z uaktywnianiem sekcji roboczej, w którą wchodzi lakiernik. W tym samym czasie inni pracownicy, np. wykonujący czynności manipulacyjne z elementami, mogą swobodnie poruszać się po całej hali. Warunkiem jest inny kolor ubrania (kasku) lakiernika – system rozpoznaje kolor i uruchamia odpowiednie stanowiska robocze. Rozwiązanie takie posiada wiele zalet, a przede wszystkim są to: brak konieczności wydzielenia przestrzeni tylko na potrzeby lakierni, brak konieczności budowy konstrukcji komory malarskiej oraz znaczna oszczędność energii. Bardzo ważnym aspektem jest łatwość transportu i manipulacji lakierowanymi elementami. Do tego celu mogą być wykorzystywane istniejące suwnice poruszające się pod systemem dysz, urządzenia dźwigowe lub wózki poruszające się swobodnie po hali itp.