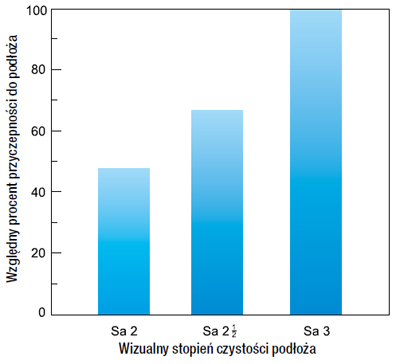

Pozytywne efekty były silniejsze po obróbce strumieniowo-ściernej próbek oczyszczonych elektrokorundem w porównaniu do próbek oczyszczonych kulkami szklanymi. Przeciwne tendencje obserwowane były przez Emricha (2003) dla próbek, które zostały oczyszczone i następnie trawione Rider (1987). Elektrokorund i śruty stalowe dają bardzo dobre wyniki, natomiast kulki szklane nie przyczyniają się do poprawy siły przyczepności powłoki. Stal obrobiona strumieniowo-ściernie wykazała najlepsze wyniki testu w obu przypadkach i to przyczyniła się do tego wysoka chropowatość powierzchni podłoża Martin (1997). Dla powłok plazmowo rozpylanego TiC autorzy stwierdzili, że siła oderwania była większa po suchym oczyszczaniu podłoża elektrokorundem (dp = 7,4 μm) w porównaniu z inną obróbką podłoża, o ile grubość warstwy nie przekraczała wartość 200 μm Bordeaux (1991). Loh i inni (2002) stwierdzili, że wilgoć na powierzchni podłoży stalowych ma duży wpływ na obniżenie przyczepność powłok epoksydowych do stali. Na suchej powierzchni podłoża, na przykład energia złamań 770 J/m2, podczas gdy dla wilgotności ~8% wagowych było to 50 J/m2. Apps (1969) dla natryskiwanej powłoki metalicznej, a Bullett i Dasgupta (1969) dla powłok organicznych stwierdzili, że siły odrywania powłok spadają po dłuższym czasie opóźnienia między oczyszczeniem podłoża a nałożeniem powłoki, zwłaszcza jeśli podłoże było narażone na wpływ środowiska.

Marek Marcinkowski

Spis literatury można uzyskać w redakcji „Lakiernictwa Przemysłowego”, e-mail: redakcja@lakiernictwo.net.