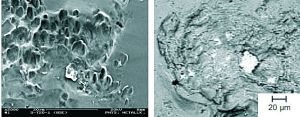

Fotografia B pokazuje powłokę ochronną cynku, z pozostałością odłamków śrutu okrągłego utkwionych mocno w powierzchni próbki w formie skupionych wtrąceń o wielkości od 10 do 100 µm [2]. Okrągły śrut wytwarza mniejszą liczbę śladów na powierzchni, lecz o większym rozmiarze łącznego wpływu ścierniwa na odkształcenie powierzchni powłoki cynku zanurzeniowego. Pojedyncze ziarna ścierniwa wielkości 50 µm do 100 µm, przy dłuższym czasie obróbki, odciskają się na powierzchni. Przy podawaniu okrągłego śrutu w ilości wynoszącej 12 g/s podczas prób wykazano wpływ na średnią ilość wtrąceń o 25% wyższą jak przy śrucie kanciastym (9 g/s) [2]. Szorstkość powierzchni wzrasta wraz z czasem obróbki, ale do pewnego czasu (~30 minut), a potem obniża się.