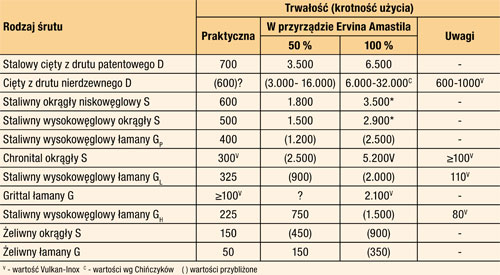

- Krótki czas trwania obróbki strumieniowo-ściernej (najniższe na jednostkę powierzchni oczyszczanej koszty i wysoka wydajność).

- Praktycznie wolna od kurzu przestrzeń robocza (niższe koszty usuwania pyłów, poprawa środowiska pracy, znacznie poprawienie widoczności w pomieszczeniu roboczym, skrócenie czasu obróbki.

- Jasne wykończenia powierzchni i delikatny wygląd powierzchni obrobionej.

- Stanowi pośrednio dodatkową ochronę przed korozją powierzchni obrobionej (śrut jest nierdzewny); odpowiedni do stosowania w systemach mokrego piaskowania.

- Umożliwia stosowanie w procesach pneumatycznej lub wirnikowej obróbki strumieniowej.

- Niski jest koszt recyklingu, mniej odpadów do unieszkodliwiania w stalowniach (bardzo ważne, gdy jest zanieczyszczony).

- Możliwy recykling pyłów (odzyskuje się niewielką ilość kosztownych ścierniw).

i filtrów (mniej kurzu) [3, 6].

Bezpośrednio po zakończeniu przemiany austenitycznej otrzymany austenit jest niejednorodny i dla pełnego wyrównania koncentracji węgla i innych pierwiastków stopowych konieczne jest dalsze wygrzewanie. Przemianie perlitu w austenit towarzyszy rozdrobnienie ziarna, jednak dalszy wzrost temperatury lub czasu austenityzowania sprzyja rozrostowi ziaren. Wraz ze wzrostem zawartości węgla w stopie poprawiają się właściwości mechaniczne (Rm – wytrzymałość na rozciąganie, Re – granica plastyczności) a pogarszają się właściwości plastyczne (A – wydłużenie, Z – przewężenie). Przemiana martenzytyczna zachodzi przy dużym przechłodzeniu austenitu do około 200°C. W wyniku tej przemiany powstaje martenzyt (przesycony roztwór węgla w Fe α). Martenzyt jest formą stopu żelaza i węgla powstałą przez rozpad austenitu przy jego szybkim schładzaniu tak, by nie było czasu na jego naturalną przemianę na ferryt i cementyt. Temperatura początku i końca przemiany martenzytycznej w dużym stopniu zależy od zawartości węgla w stopie. Martenzyt ma strukturę drobnoziarnistą. Ziarna mają kształt igieł przecinających się pod kątem około 60°. Jest on fazą bardzo twardą, lecz jednocześnie kruchą. Martenzyt powstaje w czasie hartowania stali. Podczas odpuszczania martenzyt podlega przemianom: - od 80 do 250°C – wydzielenie nadmiaru węgla w postaci węglika ε, - od około 150°C - węglik ε jest zastępowany przez cementyt. W wyniku powyższych przemian powstaje martenzyt odpuszczony.