Okrągłe śruty nierdzewne

Śruty okrągłe ze stali nierdzewnej powstają podczas rozpylenia ciekłego staliwa z dodatkami stopowymi chromu, niklu, a także krzemu, manganu a czasem molibdenu, miedzi i azotu. Zawartość węgla na niskim poziomie od 0,03 do 0,5% z dodatkiem chromu (13 do 19%) i niklu (0 do 13,5) tworzy mikrostruktury, najczęściej austenityczne lub gdy zawiera sam chrom - martenzytyczne a czasem ferrytyczne [3]. Ścierniwa te można używać w każdym typie oczyszczarki wirnikowej i pneumatycznej. Odznaczają się bardzo długą żywotnością i wielokrotnie przewyższają żywotność kulek szklanych, ceramicznych i elektrokorundów. W związku z tym, mimo dużo wyższej ceny tego śrutu, opłacalność ich stosowania może być większa [4]. Znikoma ilość powstających pyłów w procesie śrutowania (obok poprawy widoczności) chroni oczyszczarki, a przede wszystkim filtry przed nadmiernym zużyciem. Dla uzyskania doskonałego okrągłego kształtu śrutów ważny jest sposób przeprowadzania formowania ziaren śrutu. W celu uzyskania bardziej zwartych, twardych i wytrzymałych cząstek śrutu przeznaczonych najczęściej do otrzymywania śrutów łamanych bardzo ważna jest też jakość hartowania (temperatura, czas trwania i chłodzenia oraz ilość jego etapów), jak też sposób przeprowadzenia obróbki cieplnej odpuszczającej i czas dochodzenia do temperatury odpuszczania, czas trwania procesu oraz czas i sposób schładzania (w powietrzu, w wodzie, oleju) ziaren ściernych po tych procesach [4]. Stosowanie śrutów okrągłych do czyszczenia odlewów i innych wyrobów z aluminium, Cu, Zn, jak również ze staliw i żeliw wysokostopowych, staje się normą.

Zalety

- Wysoka trwałość

- Krótki czas trwania obróbki

- Delikatniejszy wygląd powierzchni obrobionej

- Dodatkowa ochrona przed korozją

powierzchni obrobionej

- Niski ubytek metali obrabianych strumieniowo

- Skuteczne usuwanie ostrych krawędzi

- Doskonałe wykończenie powierzchni

- Obrabia powierzchnie ze stali nierdzewnej [4]

Obróbka dekoracyjna kamienia

- do czyszczenia i kształtowania struktury powierzchni

- nadawanie antypoślizgowości powierzchni

- ożywianie wyglądu powierzchni [4]

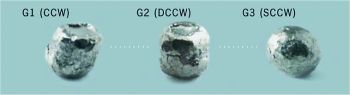

Ostrokrawędziowe śruty nierdzewne

Ostrokrawędziowe śruty nierdzewne powstają w wyniku kruszenia (łamania) w kruszarkach szczękowych i walcowych okrągłych ziaren śrutu. Skład chemiczny tych śrutów jest odmienny, gdyż posiadają dużo większą zawartość węgla (0,12 do 3%) i chromu (13,5 do 30%) oraz zmniejszoną ilość niklu. Znajdują one zastosowanie tam, gdzie wymagana jest wysoka wydajność śrutowania i potrzeba uzyskania powierzchni o odpowiedniej chropowatości. Chropowatość ma zapewniać znakomitą przyczepność nakładanej następnie powłoki ochronnej lub też efektywnie usunąć stare powłoki w przypadku prac renowacyjnych. Ostrokrawędziowy śrut nierdzewny został stworzony jako alternatywa dla ściernych mediów mineralnych i spełnia wszystkie wymagania obróbki powierzchni stali nierdzewnej. Przynosi dodatkowo wyraźne korzyści z ekonomicznego i ekologicznego punktu widzenia. Dzięki wysokiej trwałość tej frakcji stali zmniejsza się ilość zużywanej stali 30 - 100 razy(?) [7], a tym samym zmniejsza ilość materiału kierowanego do utylizacji. Trwałość jest też warunkiem utrzymywania na długo jednolitej mieszaniny roboczej ścierniwa oraz stałego poziomu profilu chropowatości powierzchni obrabianej, co zapewnia dobrą i jednakową przyczepność powłok ochronnych [7].