Wpływ rodzaju ścierniwa, chropowatości podłoża i parametrów obróbki strumieniowo-ściernej powierzchni na przyczepność powłok do podłoża

Wyniki doświadczalne wielu naukowców udowadniają, że określenie wielkości profilu chropowatości podłoża, na które nakłada się powłokę ochronną, nie mówią wszystkiego o kształcie tego profilu, uzyskanego rozwinięcia powierzchni oraz jej czystości.

Prześledzę zatem wyniki doświadczeń w zakresie wpływu na optymalną przyczepność takich czynników, jak: rodzaj ścierniwa, jego wielkość, twardość, trwałość i kształt ścierniwa, twardość podłoża, kąt nachylenia strumienia ściernego, odległość dyszy od powierzchni obrabianej, ciśnienia strumienia ściernego, rozwinięcia powierzchni i jego kształtu, jak też stopnia pokrycia powierzchni śladami uderzeń ścierniwa.

Wpływ chropowatości na przyczepność powłok natryskiwanych cieplnie

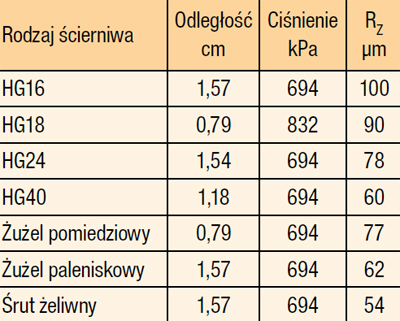

Varacalle i inni (2006) przeprowadzili badania nad skutkami stosowania różnych ścierniw na siłę odrywania natryskiwanego cieplnie aluminium i stopu ZnAl na podłożach ze stali niskowęglowych A36/1020. Została na wstępie przeprowadzona analiza w celu określenia optymalnych parametrów dla uzyskania maksymalnej chropowatości Rz osiągalnych dla każdego ziarna. Maksymalna osiągalna chropowatość dla każdego materiału wybuchowego przedstawiono w tabeli 1 z odpowiednimi parametrami procesu obróbki strumieniowo-ściernej. Ziarno śrutu staliwnego HG16 osiągnęło najwyższą chropowatość RZ pośród badanych ścierniw. Została wybrana metoda dwuprzewodowego łuku elektrycznego do rozpylania, ponieważ może ona produkować wysokiej czystości powłoki o niskiej porowatości i wysokiej sile przyczepności (średnica otworu dyszy = 0,767 cm, ciśnienie wewnątrz instalacji P=0,2082 MPa, do osłony gazowej użyto 0,207 MPa). Ustalono, że na wysoką wytrzymałość przyczepności najbardziej wpłynęły w kolejności: wartość natężenia prądu w 66,4%, odległość natrysku w 25,2% i ciśnienie w 8,4%.

Przeprowadzono porównanie wpływu rodzaju stosowanego ziarna na wytrzymałość połączenia natryśniętej cieplnie powłoki. Powłoki naniesione były ze stopu cynku i aluminium na podłoża przygotowane przy użyciu najlepszych ziaren i parametrów obróbki dla wszystkich siedmiu ścierniw. Następnie były prowadzone dla każdego ziarna po trzy testy siły przyczepności. Tabela 2 przedstawia wyniki tego badania. Śrut stalowy G16 pozwolił osiągnąć najwyższą wartość przyczepności natryskiwanego aluminium a drobniejszy śrut ostrokątny G40 najwyższe wartości przyczepności stopu ZnAl, z kolei śruty żeliwne – najniższe wartości, natomiast żużle odpadowe – średnie wartości. Jest zatem oczywiste, że w celu zapewnienia maksymalnej przyczepności, musi być dostosowany typ ścierniwa zarówno do rodzaju podłoża, jak i rodzaju natryskiwanej powłoki dla uzyskania maksymalnej jej trwałości.