Wpływ rodzaju podłoża

Przyczepność przy jednakowej chropowatości miękkiej stali St 37 (95 HV30) okazuje się niższa niż pozostałych stali X5CrNi1810 (247 HV30), 42CrMo4 (282 HV30) i 100Cr6 (772 HV30) a wzrost chropowatości podłoża powodował wzrost przyczepności. Należy jednak pamiętać, że do uzyskania jednakowej chropowatości Ra należy użyć twardszych ścierniw lub mniejszej wielkości ziaren ściernych. Na przykładzie najtwardszej stali hartowanej 100Cr6 wraz ze wzrostem chropowatości uzyskiwano Ra początkowo wyższe wartości przyczepności aby po przekroczeniu 5 μm ustąpić miejsca stalom o średniej wartości, które z kolei uzyskiwały przemienne wartości prawdopodobnie na skutek stosowania jednakowych parametrów obróbki powierzchni nieco różniącej się twardości X5CrNi1810 (247 HV30), 42CrMo4 (282 HV30).

Wykazano też, że złożoność kształtu i rozwiniecie powierzchni najmniej pomaga stali miękkiej St 37 a najbardziej sprzyja stalom o średniej twardości X5CrNi1810 (247 HV30), 42CrMo4 (282 HV30), a w mniejszym stopniu 100Cr6 (772 HV30).

Wpływ twardości podłoża na przyczepność powłoki

Cztery różne podłoża metaliczne wypolerowano, aby mieć dobrze zdefiniowany stan wyjściowy. Przygotowano próbki stali St 37-2 (95 HV30), X5CrNi1810 (247 HV30), 42CrMo4 (282 HV30) i 100Cr6 (772 HV30). Próbki zostały przygotowane przez śrutowanie, natryskiwano cieplnie proszkiem NiCr 80/20 o uziarnieniu - 53 +20 μm do grubości powłoki 200 μm, poprzez próżniowe rozpylanie plazmowe. Parametry natrysku w komorze próżniowej 100 milibarów, odstęp od podłoża 275 mm, przepływ gazu plazmowego argonu 46 l/min i wodoru 6,5 l/min, pobór mocy 44 kW. Uzyskana przyczepność w zależności od twardości materiału podłoża nie wykazała silnej korelacji dla wszystkich warunków obróbki strumieniowo-ściernej. Oznacza to, że twardość powierzchni sama w sobie nie jest czynnikiem ograniczającym dla dobrej przyczepności, jeśli przygotowanie powierzchni jest wykonane prawidłowo. Mocną przyczepność, co najmniej 80 MPa, można osiągnąć dla wszystkich materiałów, nawet na stali hartowanej 100Cr6 (772 HV30).

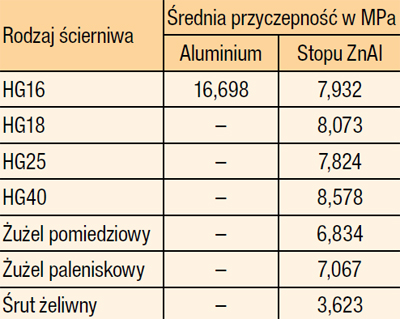

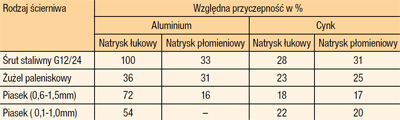

b – powłoka organiczna bogata w cynk (grubość = 93-130 μm)

c – powłoka metalu natryskiwanego cieplnie stopu Zn /Al (grubość = 340-500 μm)