Według informacji firmy HEMPEL, zależnie od wielkości profilu chropowatości Rz, zwiększa się powierzchnia przy: 30 µm o 27%, 40 µm o 36%, 50 µm o 45%, 60 µm o 54% i 70 µm o 54%.

- Wpływ dostępności obrabianej powierzchni

Badano wpływ dostępu do struktury oczyszczanej strumieniowo-ściernie na parametry profilu. Chropowatość powierzchni w szczelinach o szerokości między 0,31 i 2,5 cm wynosiła około 85% wartości generowanych wg "normalnych" procedur czyszczenia strumieniowego. Profil powierzchni spadał w typowych specyfikacjach po 37 do 67 godz. Podobnie, średnia gęstość szczytów stanowiła około 87% wartości generowanych podczas "normalnych" procesów oczyszczania.

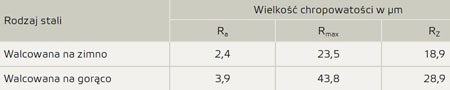

Tabela 1. Wpływ typu podłoża stalowego na chropowatość.

- Dystrybucja wielkości

parametrów chropowatości

- Profile omiatanych podłoży stalowych

Zgodnie z oczekiwaniami, jeden proces czyszczenia (wykonywany w trakcie budowy nowych konstrukcji) daje wzrost dowolnego parametru chropowatości. Drugi proces czyszczenia (wykonany np. podczas usuwania zużytych powłok lub rdzy) zmniejsza parametr chropowatości, ponieważ powoduje dużą liczbę niższych szczytów i ich deformacje plastyczne.

Oczyszczono próbki aluminium w czasie zapisu do ekspozycji = 120 s i okazało się, że wartości Ra zaczęły się zmniejszać, jeśli czas ekspozycji około tB = 60 s został przekroczony. Podobne wyniki otrzymano dla wartości Rz. Istnieje równowaga między chropowatością a osadzeniem ścierniwa i parametrami obróbki strumieniowo-ściernej. Autorzy przewidzieli również kompleksowy przegląd skutków zastosowania obróbki strumieniowo-ściernej. Aby osiągnąć wysoką szorstkość i niski procent osadzenia ścierniwa, potrzebne są wyższe ciśnienia powietrza i krótsze czasy ekspozycji, które są korzystniejsze od niższych ciśnień powietrza i dłuższych czasów ekspozycji.