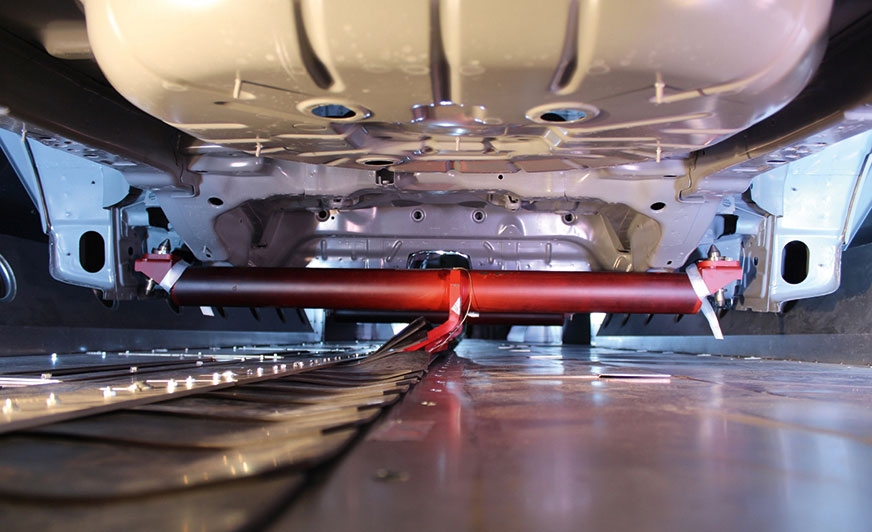

Transport karoserii przez lakiernię bez przenośników typu „skid“ zapewnia oszczędność energii i zwiększa elastyczność podczas malowania, ponieważ prędkość transportu można regulować w zależności od etapu procesu. Fot. Eisenmann

Paint Shop 4.0 i machine learning

Sprawny system zarządzania produkcją (MES), który ją monitoruje i kontroluje jest kluczem do wydajności. Integracja danych zebranych przez czujniki w różnych obszarach lakierni pozwala na zwiększenie efektywności procesu. Ponadto dzięki temu, że istotne informacje o stanie urządzeń, procesów i produktów są analizowane i integrowane ze sobą, można zbudować inteligentne i samoregulujące się systemy zarządzania za pomocą algorytmów opartych na zebranej wiedzy. Odpowiednie rozwiązania są już dostępne dla różnych obszarów lakierni, takich jak moduł sterowania powietrzem w suszarkach lakieru i konserwacją profilaktyczną.

Komora lakiernicza z funkcją samoprogramowania do powlekania jednego produktu według indywidualnego projektu również nie jest już fikcją. Komora została opracowana w projekcie badawczym i umożliwia automatyczny proces malowania w pięciu krokach: Obiekt przeznaczony do malowania jest najpierw skanowany trójwymiarowo, a na podstawie skanowanych danych tworzona jest symulacja CFD. Określana jest trajektoria cząstek farby oraz ustalana jest optymalna ilość farby i powietrza, jaka jest potrzebna dla uzyskania wymaganej grubości powłoki. Na podstawie tych danych w trzecim kroku system określa najlepszą możliwą ścieżkę robota podczas procesu malowania. Zaraz potem następuje rzeczywisty proces malowania, po którym w piątym kroku odbywa się kontrola jakości metodą terahercową.

Doris Schulz