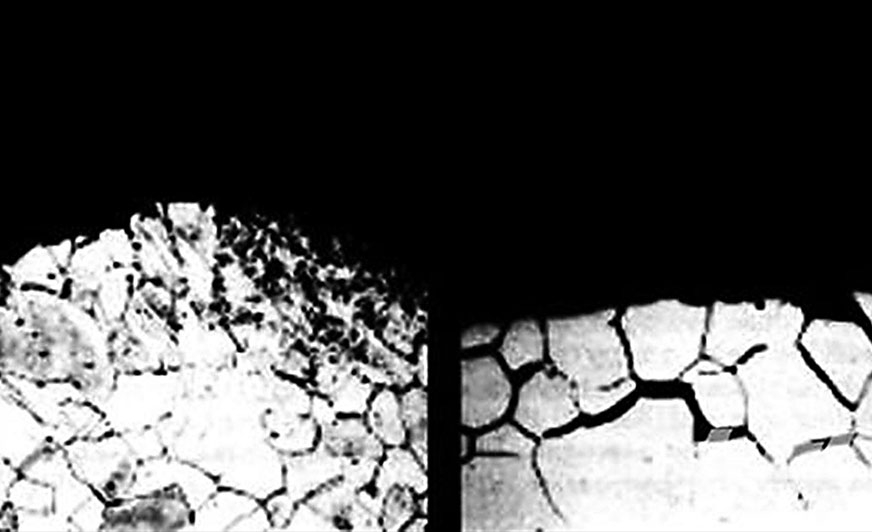

Proces kulowania znacznie poprawia kształt ziarna na powierzchni, utrudniając początek pęknięć (z lewej strony).

Dynamiczna powierzchniowa obróbka plastyczna powierzchni powiększająca właściwości użytkowe obrabianych części

Dynamiczna powierzchniowa obróbka plastyczna (Shot Peening), zwana potocznie kulowaniem, jest jednym z procesów obróbki plastycznej powierzchni, obok młotkowania (kucia), zgniotu, walcowania i tłoczenia kształtującego powierzchnię. Podczas obróbki strumieniowo-ściernej powierzchni następuje plastyczne odkształcanie powierzchni, ale o bardzo ograniczonym zakresie, a co za tym idzie, wzrasta wytrzymałość na zginanie zaledwie do 100 MPa.

Dynamiczna powierzchniowa obróbka plastyczna jest realizowana przy pomocy oczyszczarek pneumatycznych i wirnikowych. Proces kulowania charakteryzowany jest zespołem takich czynników technologicznych, jak rodzaj i granulacja, tj. średnica śrutu, intensywność dynamicznej obróbki powierzchniowej, która jest określana za pomocą wielkości ugięcia płytek kontrolnych Almena, oraz wielkością pokrycia powierzchni przez ślady uderzeń śrutu w powierzchnię obrabianą w %, poprzez obserwację powierzchni utwardzanej za pomocą lupy o powiększeniu 30-krotnym.

Optymalizacja procesu następuje poprzez sterowanie:

urządzeń wirnikowych:

- liczbą obrotów i średnicą wirnika rzucającego śrut oraz liczbą wirników oczyszczarki wirnikowej,

- odległością wirnika od obrabianej powierzchni,

- prędkością przesuwania strumienia ścierniwa po powierzchni obrabianej,

- kątem nachylenia wirnika rzucającego śrut do powierzchni,

- czasem trwania procesu obróbki,

urządzeń pneumatycznych:

- ciśnieniem sprężonego powietrza w urządzeniach pneumatycznych oraz liczbą i średnicą dysz,

- prędkością przesuwania strumienia ścierniwa po powierzchni obrabianej,

- odległością dyszy od obrabianej powierzchni,

- kątem padania strumienia ścierniwa na powierzchnię kulowaną,

- czasem trwania procesu obróbki*.

Dynamicznej obróbce poddaje się części maszyn ze stali o dowolnym stanie obróbki cieplnej, ze staliwa i żeliwa nieobrobionego cieplnie, ze stopów miedzi, aluminium, tytanu i innych metali [1].

Przed kulowaniem zaleca się przeprowadzenie analizy kształtu lub badań zmęczeniowych części maszyn w celu umiejscowienia miejsc krytycznych, które w procesie kulowania powinny być szczególnie uwzględniane, np. karby.

W wyniku uderzenia śrutu w powierzchnię metalu następuje zniwelowanie naprężeń rozciągających w materiale, podwyższenie twardości powierzchniowej oraz zasklepienie pęknięć powierzchniowych sprzyjających powstawaniu korozji wżerowej. Naprężenia ściskające zwiększają w ten sposób odporność detalu na awarie, zapobiegają korozji zmęczeniowej, kruchości wodorowej wspomagającej pękanie i erozję kawitacyjną. W wyniku powiększania się kąta pochylenia strumienia cząstek śrutu podczas obróbki dynamicznej powierzchni od 1° do 90° wzrasta intensywność, a co za tym idzie, efektywność kulowania.

Kulowanie zostało wynalezione niezależnie w Niemczech i Stanach Zjednoczonych w 1929 roku. Pierwsze komercyjne wdrożenie miało miejsce w USA w zastosowaniu do sprężyn zaworowych dla motoryzacji.

Istnieją i inne techniki, które wywołują naprężenia ściskające w warstwie wierzchniej, takie jak nagniatanie, nagniatanie poślizgowe, kucie, utwardzanie laserowe i ultradźwiękowe. Metody te tworzą głębiej zalegające naprężenia ściskające w warstwie wierzchniej zwiększające żywotność komponentów.

Powierzchniowe obróbki mechaniczne stosują też czasem proces podobny do śrutowania, lecz z większą energią kinetyczną, zwany twardym kulowaniem (Hard Shot Peening), tworząc nano-krystaliczną warstwę na powierzchni metalu.

Technologia kulowania może być stosowana po cieplnych i chemicznych procesach powierzchniowych, takich jak: nawęglanie i kulowanie, azotowanie i kulowanie, hartowanie indukcyjne i kulowanie, kulowanie przed i po nałożeniu powłoki galwanicznej.