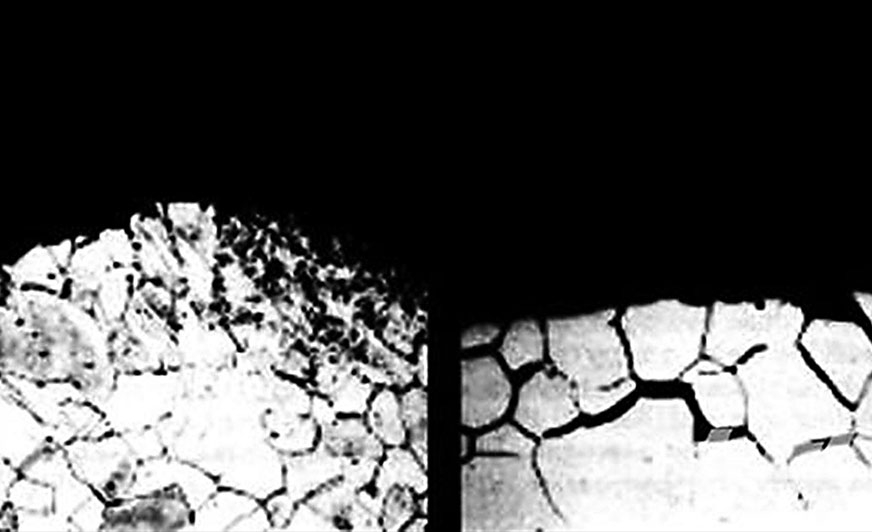

Proces kulowania znacznie poprawia kształt ziarna na powierzchni, utrudniając początek pęknięć (z lewej strony).

Zmiany wyglądu warstwy wierzchniej

W trakcie procesu dynamicznej powierzchniowej obróbki plastycznej rozproszonego w warstwie wierzchniej materiału występuje zmniejszanie się odległości między ziarnami oraz ich wielkości, co wpływa bezpośrednio na zwiększenie jego wytrzymałości zmęczeniowej. Obraz struktur po obróbce (zdjęcie 1) i przed obróbką (zdjęcie 2) [3].

Zmęczenie metalu

Przedstawiony wykres 1 porównuje wytrzymałość zmęczeniową z maksymalną wytrzymałością na rozciąganie dla próbek gładkich i z karbem. Optymalne właściwości zmęczeniowe obrobionych części stalowych niekulowanych są uzyskiwane przy twardości 30 HRC (700 MPa). Przy wyższych poziomach wytrzymałości/twardości materiały tracą wytrzymałość zmęczeniową z powodu wyższej wrażliwości na karb i kruchość. Po wytworzeniu w procesie kulowania ściskających naprężeń własnych, wytrzymałość zmęczeniowa wzrasta proporcjonalnie do wzrastającej wytrzymałości/twardości. Np. przy twardości 52 HRC wytrzymałość zmęczeniowa kulowanej próbki wynosi 1240 MPa, to znaczy wzrasta ponad dwukrotnie w stosunku do wytrzymałości próbki gładkiej 588 MP, niekulowanej.

Procesy produkcji i ich wpływ na wytrzymałość

Procesy produkcyjne też mają wpływ na właściwości zmęczeniowe wytwarzanych części.

Wewnętrzne i zewnętrzne źródła naprężeń występują po: spawaniu, ścinaniu, wykrawaniu (perforowaniu), cięciu, zginaniu, obciskaniu, nitowaniu, obróbce skrawaniem (toczenie, frezowanie, wiercenie), obróbce cieplnej, obróbce elektroiskrowej, cięciu laserem i drutem, szlifowaniu, odpuszczaniu, wyżarzaniu wahadłowym, rozszerzalności cieplnej, drganiach, ruchu obrotowym, przesiewaniu pod ciśnieniem i pod obciążeniem statycznym. Wpływy te mogą być szkodliwe albo korzystne, jak obrazuje tabela 2.

Dynamiczną powierzchniową obróbkę plastyczną należy dodatkowo stosować w celu:

- podwyższania trwałości i niezawodności konstrukcji oraz powierzchni spawanych,

- poprawy własności tribologicznych powierzchni (mniejsza ścieralność powierzchni),

- poprawy właściwości antykorozyjnych kulowanych powierzchni i detali.

Stosowane śruty

Dobór rodzaju śrutu powinien uwzględniać: grubość lub średnicę wyrobu (części), kształt wyrobu (części), określenie stref krytycznych wyrobu (np. promienie przejść), początkową chropowatość powierzchni, zaleconą intensywność procesu dynamicznej powierzchniowej obróbki plastycznej.

Śruty są dostępne w wielu rozmiarach. Rozmiar zalecany dla każdego procesu zależy od intensywności Almena. Im wyższy jest wymóg intensywności, tym większa granulacja śrutu. Rozmiar nośnika jest ograniczony tym, że średnice ziaren śrutu nie mogą być większe niż połowa najmniejszego promienia zaokrąglenia kulowanego detalu.

Ostatnio pojawiły się doniesienia o kulowaniu suchym lodem w strumieniu wody o wysokim ciśnieniu oraz ultradźwiękowo, zawiesiną ścierniwa mineralnego w wodzie i ścierniwami plastikowymi w lotnictwie, suszonymi ziarnami zbóż, pestkami dyni i słonecznika, zmielonymi kolbami kukurydzy oraz strumieniem lasera, względnie lasera z suchym lodem.

Śruty cięte z drutu sprężynowego CW dla potrzeb kulowania są kondycjonowane, to jest poddane jednokrotnej obróbce zaokrąglającej ostre krawędzie oznaczane CCW lub G1, dwukrotnej obróbce kondycjonowania oznaczane DCCW lub G2 i oznaczone SCCW lub G3 kondycjonowane aż do całkowitego zaokrąglenia ziaren śrutu (zdjęcie 3).

Nowością jest śrut ceramiczny wytwarzany z cyrkonianów a nie z cyrkonu, który posiada wyższą twardość i trwałość. Śrut ze stali szybkotnącej jest najtwardszym śrutem staliwnym, ustępującym tylko węglikom wolframu i przeznaczony do kulowania bardzo twardych materiałów.

Śrut staliwny amorficzny to bardzo trwały śrut ze stali monokrystalicznej.

Wielkości i rodzaj ziaren dobiera się w zależności od wielkości i rodzaju kulowanych wyrobów (części) wg normy polskiej BN-80/1062-01 pokazano w tabeli 3.

Proces kulowania wyrobów cienkościennych i wykonanych z metali kolorowych i ich stopów kulkami ceramicznymi może być bardziej efektywny niż kulkami szklanymi, a większa trwałość kulek ceramicznych umożliwia ich stosowanie w urządzeniach wirnikowych.