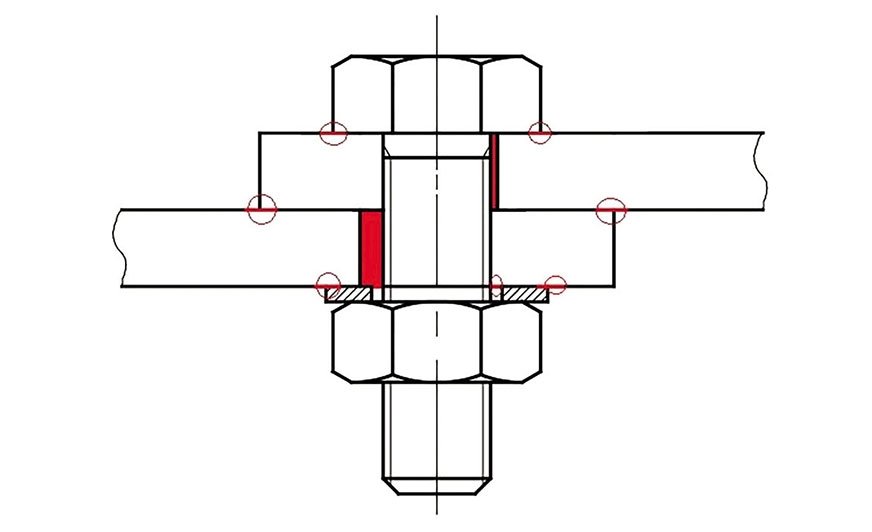

Rys. Miejsca najbardziej podatne na korozję w połączeniu skręcanym.

Problemy z malowaniem połączeń nitowanych i skręcanych

W poprzednim artykule opisaliśmy „wymagania malarskie” dotyczące połączeń spawanych. Zwróciliśmy uwagę na różnice pomiędzy dopuszczalnymi niezgodnościami spawalniczymi a wymaganiami, jakie w odniesieniu do przygotowania do malowania połączeń spawanych stawia norma PN-EN ISO 8501-3. W przypadku połączeń skręcanych i nitowanych farby mogą mieć znaczący wpływ na wytrzymałość połączenia, a nieprawidłowo zabezpieczone połączenie może być wyjątkowo podatne na korozję.

Połączenia skręcane to tzw. połączenia cierne, a więc siły ściskające, np. dwie blachy ze sobą, pochodzące od śrub powinny być na tyle duże, żeby siły tarcia pomiędzy blachami zapewniły właściwą wytrzymałość połączenia. Połączenia śrubowe, w odróżnieniu od połączeń spawanych lub nitowanych, to tzw. połączenia rozłączne. Oznacza to, że połączenie można rozebrać bez zniszczenia wchodzących w jego skład elementów. Połączenia spawane i nitowane, w celu rozłączenia, wymagają zniszczenia przynajmniej elementów łączących, a więc spoiny lub nitów. Z pozoru połączenia śrubowe i nitowe są do siebie podobne, nawet zaliczane są do tzw. połączeń cierno-kształtowych, jednak przy obliczeniach wytrzymałościowych traktuje się je zupełnie inaczej. Nity liczone są na siły ścinające, a śruby na siły rozciągające. Obecnie odpowiedzialnie konstrukcyjnie połączenia nitowe stosowane są bardzo rzadko, zastąpiły je połączenia spawane. Nitów używa się głównie do połączeń pomocniczych, np. mocowania blach osłonowych, tabliczek znamionowych itp. My w dalszej części artykułu powiemy trochę o szpilkach do mocowania blach elewacyjnych i dachowych, które można traktować jako szczególną odmianę nitów.

Złącza śrubowe i nitowe są podatne na korozję szczelinową. Błędem jest pozostawianie miejsc styku łączonych elementów, w tym miejsc przylegania podkładek bez zabezpieczenia.

Pomalowanie miejsca styku blach lub innych elementów łączonych za pomocą śrub wymaga zastosowania specjalnych rozwiązań. Błędem jest pozostawianie w tych miejscach standardowego grubopowłokowego systemu ochronnego.

Miejsca połączeń często tworzą tzw. makroogniwa korozyjne. Powstają one wtedy, kiedy elementy wchodzące w skład połączenia wykonane są z materiałów o znacznej różnicy potencjałów, np. połączenie elementów ze stali węglowej za pomocą śrub ze stali szlachetnych lub zastosowanie miedzianych podkładek w miejscach podłączania uziemień. Takie połączenia powinny być dodatkowo izolowane.

Norma PN-EN 1090-2 podaje zalecenia dotyczące przygotowania powierzchni styków połączeń ciernych. Te zalecenia nie dotyczą łączenia elementów ze stali nierdzewnych. Przed montażem połączeń zleca się wykonanie następujących zabiegów:

a) oczyszczenie powierzchni styku z zanieczyszczeń, takich jak olej, brud lub nieodpowiednie farby. Usunięcie zadziorów, które mogłyby uniemożliwić ścisłe przyleganie powierzchni łączonych;

b) oczyszczenie powierzchni niepowlekanych z nalotu rdzy i innych luźnych materiałów. Nie należy naruszać (wygładzać) szorstkich powierzchni styków. Powierzchnie nieobrobione wokół styku ciernego powinny być pozostawione w tym stanie, do czasu zakończenia kontroli wykonania połączenia.