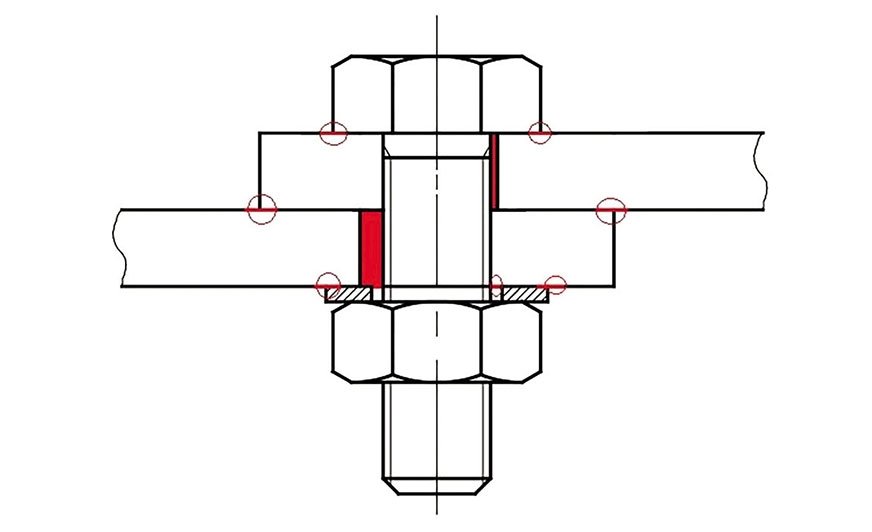

Rys. Miejsca najbardziej podatne na korozję w połączeniu skręcanym.

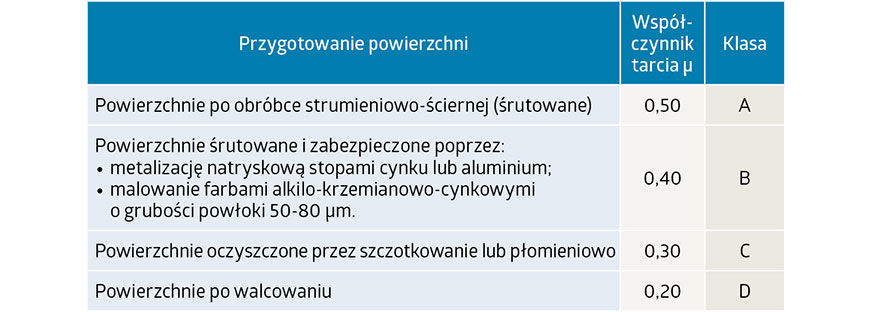

Dalej norma podaje współczynniki tarcia zależne od przygotowania powierzchni, które można przyjmować bez badań:

Reasumując, miejsca styku łączonych elementów, a także miejsca przylegania podkładek najlepiej zabezpieczyć cynkowymi farbami etylokrzemianowymi lub poprzez metalizację natryskową. Należy pamiętać, że zarówno farby etylokrzemianowe, jak i metalizacja natryskowa wymagają odpowiedniego przygotowania podłoża za pomocą obróbki strumieniowo-ściernej do stopnia Sa 2½ z użyciem ścierniwa ostrokątnego w celu uzyskania pośredniego profilu chropowatości G (PN-EN ISO 8503-2). Jeżeli mamy do czynienia ze złączem klasy A lub B, to po wykonaniu połączenia należy pomalować jego zewnętrzne elementy, najlepiej gruntem z pigmentem antykorozyjnym, następnie doszczelnić krawędzie styków, np. uszczelniaczem poliuretanowym i na koniec całość przykryć farbą nawierzchniową. Skuteczne uszczelnienie miejsc styku łączonych elementów, w tym podkładek, pozwoli na zapobieżenie korozji szczelinowej. Łączna grubość powłok ochronnych powinna być taka sama jak dla całości konstrukcji, której element stanowi połączenie. Połączenia klasy C lub D to na ogół połączenia robocze, które w odpowiedzialnych konstrukcjach docelowo powinny być zastąpione połączeniami klasy B lub A.

Na początku wspomniałem o mocowaniu niektórych elementów za pomocą wstrzeliwanych „szpilek” lub „gwoździ”. Jest to rozwiązanie bardzo popularne i moim zdaniem przypomina nitowanie, chociaż jest od nitowania operacją bardziej agresywną, mającą znaczący wpływ na korozję. Odpowiedzialne połączenia nitowane wykonuje się podobnie jak połączenia skręcane. W otwory w łączonych elementach wprowadza się nit, który w zależności od rodzaju złącza i wielkości samego nitu zaklepywany jest na gorąco lub na zimno. Do mocowania mniej odpowiedzialnych elementów, takich jak blachy osłonowe, tabliczki informacyjne itp., używa się nitów, które za pomocą odpowiedniego urządzenia – nitownicy – są zamykane poprzez ściągnięcie „gwoździa”, który po wytworzeniu siły pozwalającej na spłaszczenie nitu ulega zerwaniu. W przypadku mocowań za pomocą szpilek otwór wykonuje sama szpilka wstrzeliwana za pomocą niewielkiego ładunku wybuchowego bezpośrednio w element, do którego jest mocowana. Na zamieszczonej fotografii nr 4 widać skutki takiego wstrzelenia. Niestety, bardzo rzadko takie miejsca są odpowiednio zabezpieczane.

Moim zdaniem takie miejsca jak najszybciej po wstrzeleniu powinny być zabezpieczone przy pomocy mastyk epoksydowych tolerujących słabsze przygotowanie podłoża, ewentualnie skutecznych środków antykorozyjnych zawierających inhibitory korozji, nanoszonych za pomocą sprayów.

Celem niniejszego artykułu było zwrócenie uwagi czytelnika na fakt, że miejsca połączeń elementów konstrukcyjnych są szczególnie narażone na korozję, dlatego ich zabezpieczenie antykorozyjne powinno być przeprowadzone wyjątkowo starannie z zachowaniem obowiązujących norm i opisanych wymagań.

Michał Jaczewski

michał.jaczewski@tikkurila.com