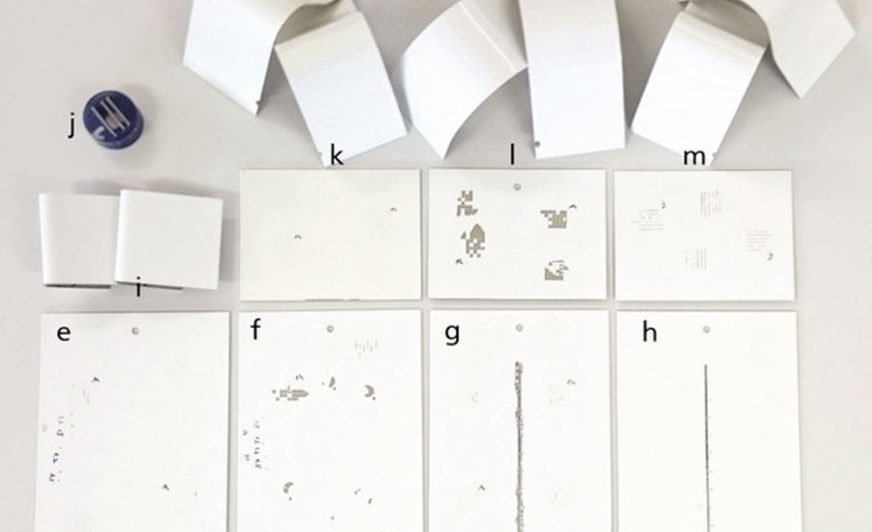

Zestawienie testów kompletnej struktury na jednym z podłoży. Fot. Fraunhofer IPA

Testy metod obróbki wstępnej i powłok

Podczas wstępnych badań powłoki konwersyjne osadzono na podłożach aluminiowych. Okazało się, że różne warianty wykazują duże różnice we właściwościach. Najlepszą ochronę przed korozją zapewniła obróbka wstępna TSA, a następnie dwustopniowa powłoka konwersyjna zawierająca Cr (III), która została naniesiona w procesie zanurzenia. W związku z tym na potrzeby kolejnego etapu pokryto podkładem następujące warianty, a ich zdolność ochrony antykorozyjnej sprawdzono za pomocą testu mgły solnej i testu korozji nitkowej:

1. Anodowanie (TSA), bez uszczelnienia powłoki

2. Dwustopniowa powłoka konwersyjna na bazie Cr(III)

3. Anodowanie i uszczelnienie za pomocą wariantu II.

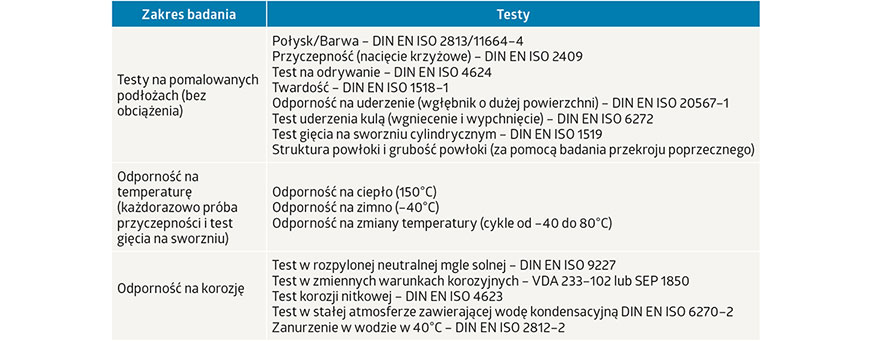

W szczególności warianty jeden i dwa wykazywały dobre wartości nawet po 3000 godzin w teście neutralnej mgły solnej, podczas gdy w trzecim wariancie bardzo wcześnie pojawiły się pęcherze. W teście korozji nitkowej powłoka konwersyjna nr 3 uzyskała również najgorsze wyniki. By zapewnić wystarczającą ochronę przed korozją, w tym przypadku elektrochemicznie osadzona warstwa anodowa wydaje się najbardziej odpowiednia. Również wśród podkładów wyłoniono na początku najbardziej obiecujących „kandydatów” do dalszych prób. Najpierw naukowcy określili właściwości w stanie nieobciążonym, takie jak siła przyczepności, odporność na zarysowania, elastyczność, kolor, wytrzymałość na zginanie, ale także odporność na działanie ciepła, zimna, zmiany temperatury, odporność na wilgoć, ochronę przed korozją i odporność chemiczną. W dalszych badaniach z trzech najlepszych podkładów stworzono kompletne powłoki, każdy z trzema farbami nawierzchniowymi. Całe kompletne powłoki zostały przetestowane zgodnie z danymi zawartymi w tabeli. Okazało się, że kombinacja powłoka konwersyjna/podkład/farba nawierzchniowa ma ogromny wpływ na wyniki. Na przykład, w przypadku testów odkształcania, w szczególności jedna z farb nawierzchniowych przyczyniała się do uszkodzenia powłoki, niezależnie od podkładu. Wydaje się, że zastosowane podłoże również ma decydujący wpływ na odporność na korozję. I tak na przykład stalowe podłoże wykazywało pęcherze w wielu testach, co mogło mieć przyczynę w zastosowanej obróbce wstępnej, a wszystkie uszczelnione podłoża aluminiowe miały problemy z przyczepnością w testach korozji. Wszystkie systemy mają wady i zalety, ale właściwości powłok są stosunkowo podobne. Po tych testach nie udało się wyłonić optymalnego systemu.

Tłumaczenie z Besser Lackieren Nr 17/2019