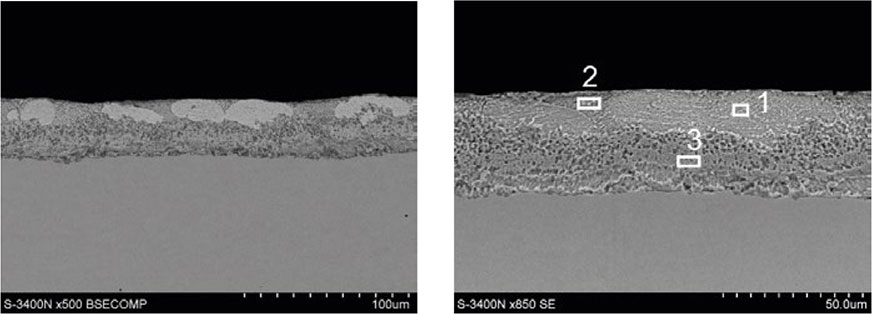

Fot. 1. Mikrostruktura (SEM) powłoki Zn-Al otrzymana metodą dwustopniowego zanurzania.

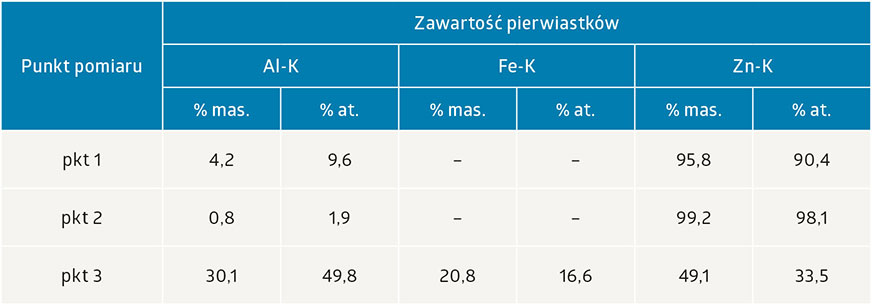

Tab. 1. Skład chemiczny w wybranych mikroobszarach powłoki Zn-Al (punkty analizy wg fot. 1).

Powłoki cynkowo-aluminiowe otrzymane metodą dwustopniowego zanurzania

Dotychczasowe badania i prace rozwojowe nad opracowaniem technologii wytwarzania powłok Zn-Al na pojedynczych wyrobach koncentrowały się na doborze odpowiedniego składu topnika. W pracach tych pomijany był problem rozpuszczalności żelaza w kąpieli. Procesy przemysłowe przebiegają na granicy nasycenia kąpieli żelazem, a duże dodatki aluminium do cynku znacznie podnoszą rozpuszczalność żelaza. Jeśli kąpiel zawiera Al, po przekroczeniu granicznej rozpuszczalności żelaza wydziela się ono w postaci tzw. twardego aluminium. W kąpieli zawierającej powyżej 0,14% Al niemal całe rozpuszczone żelazo bierze udział w tworzeniu twardego aluminium w postaci drobnych wydzieleń faz Fe-Al, które zawierają duże ilości Al i znacznie mniejszy ciężar właściwy niż kąpiel Zn-Al. Powstawanie twardego aluminium intensywnie wyczerpuje Al z kąpieli, a lekkie cząstki twardego aluminium wypływają na powierzchnię kąpieli, utrudniając proces metalizacji. Proces wydzielania twardego aluminium przebiega do momentu wyczerpania aluminium z kąpieli. Zatem powszechny pogląd o braku odpowiedniego topnika nie jest jedynym powodem ograniczenia zastosowania kąpieli Zn-Al do pokrywania pojedynczych wyrobów. Warunkiem powtarzalnego wytworzenia powłoki Zn-Al metodą jednostkową jest nie tylko zapewnienie odpowiedniego stanu powierzchni, ale również ograniczenie ilości żelaza rozpuszczającego się w kąpieli. Taka możliwość istnieje wytwarzając powłokę Zn-Al na wstępnie uformowanej powłoce cynkowej [2].

W procesie wytwarzania powłoki wstępnie uformowana powłoka cynkowa ulega całkowitej przebudowie w fazy układu Al-Zn i Fe-Al. Skład chemiczny w charakterystycznych mikroobszarach powłoki pozwala twierdzić, że w warstwie zewnętrznej występują obszary eutektyki Zn-Al o drobnokrystalicznej budowie (tab. 1, pkt 2) oraz obszary roztworu Al w Zn o charakterystycznym kolistym kształcie (tab. 1, pkt 1). Morfologia warstwy dyfuzyjnej wskazuje na występowanie w niej faz układu Fe-Al. Warstwa ta zawiera 22,22% at. Fe i 33,33% at. Al i 44,44% at. Zn (tab. 1, pkt 3). Udział atomowy Fe do Al jest zbliżony do stosunku 1:3, co świadczy o tym, że jest to najprawdopodobniej faza FeAl3 rozpuszczająca znaczne ilości Zn.

Struktura powłoki zapewnia jej bardzo dobrą odporność korozyjną. W porównaniu z tradycyjną powłoką cynkową powłoka cynkowo-aluminiowa posiada znacznie lepszą odpornością korozyjną. Efekt ten jest uzyskany dzięki połączeniu ochrony barierowej aluminium, zapewnionej przez tworzącą się pasywną warstewkę Al2O3, ze zdolnością do protektorowej ochrony podłoża stalowego charakterystyczną dla cynku. Po ekspozycji w komorze solnej (720 godz.) powłoka Zn-Al nie uległa przebiciu do podłoża, a jej powierzchnia pokryła się wyłącznie produktami korozji białej (fot. 2a). W tym samym czasie na powierzchni powłoki cynkowej obserwuje się wyraźne lokalne przebicia powłoki do podłoża (fot. 2b). Powierzchnia powłoki cynkowej pokryta jest ponadto rdzawymi przebarwieniami, co świadczy o korozji faz międzymetalicznych bogatych w żelazo. Biały wygląd powierzchni powłoki cynkowo-aluminiowej może sugerować, że korozja tej powłoki nie zachodzi jeszcze w obrębie warstwy dyfuzyjnej zbudowanej z faz międzymetalicznych Fe-Al.