Magnesowanie defektoskopem jarzmowym. / Defektoskop stałomagnesowy.

WYGLĄD POWŁOK

Po ocynkowaniu wszystkie elementy konstrukcyjne muszą zostać poddane kontroli. Jako że głównie poszukujemy nieciągłości w postaci miejsc nieocynkowanych, zanieczyszczeń i wtrąceń w warstwie cynku, zacieków, przegrubień powłoki, pęcherzy, porów i pęknięć, to ludzkie oko i doświadczenie w ocenie jest tu najszybszym i najtańszym sposobem wykrycia niezgodności. Przed przystąpieniem do procesu cynkowania zamawiający powinien ustalić z wykonawcą powłoki specjalne wymagania dotyczące jakości wykończenia powierzchni. W tym celu zamawiający powinien dostarczyć próbkę modelową, służącą pracownikom podczas prowadzenia badań wizualnych jako wzorzec do oceny staranności wykonania powłoki.

a) Kontrola wizualna VT –może nastąpić poprzez dokonanie oględzin bez używania środków pomocniczych z odległości nie większej niż 1 m. Pęknięcia wypełnione cynkiem nie są z reguły rozpoznawalne poprzez kontrole wizualne. W przypadku trudno dostępnych miejsc, rur, przestrzeni zamkniętych z pomocą przyjdą takie przyrządy, jak lusterka, boroskopy, endoskopy czy wideoskopy. Podczas prób odbiorczych wszystkie powierzchnie istotnie ważne na wyrobach ocynkowanych powinny być wolne od zgrubień, pozostałości topnika i pęcherzy, miejsc chropowatych, lub obszarów pozbawianych powłoki [3].

- „Podstawowym zadaniem powłoki cynkowej jest ochrona przed korozją podłoża na wyrobie żeliwnym lub stalowym. Rozważania związane z estetyką lub cechami dekoracyjnymi są drugorzędne”.

- „Chropowatość i gładkość są pojęciami względnymi”.

- „Występowanie ciemno- i jasnoszarych obszarów (np. wzór w formie siatki lub ciemnoszarych obszarów) albo nieznaczna nierówność powierzchni nie może być powodem reklamacji. Wystąpienie tzw. białej korozji składającej się głównie z tlenku/wodorotlenku cynku (powstałej po cynkowaniu zanurzeniowym wskutek składowania w wilgotnych warunkach) nie stanowi podstawy do reklamacji, jeżeli grubość powłoki cynkowanej jest powyżej określonej wartości minimalnej”.

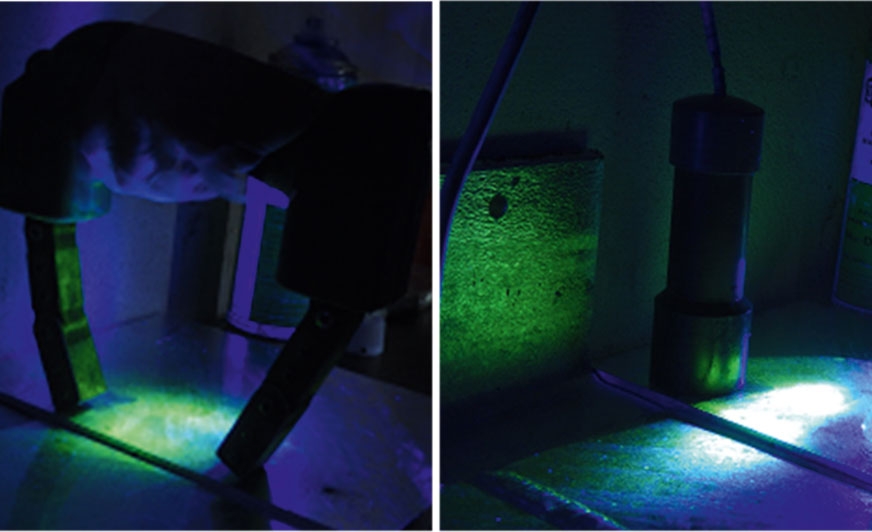

b) Badania magnetyczno-proszkowe MT

c) Metoda penetracyjna PT

Metoda penetracyjna PT wg norm PN-EN 571-1, PN-EN ISO 3452-2÷4 jest rzadziej stosowana, głównie z powodu konieczności używania kolorowych preparatów do detekcji nieciągłości, które na trwałe mogą zabarwić zewnętrzną powierzchnię badanego elementu czy konstrukcji. Można również zastosować jak w poprzedniej metodzie technikę fluorescencyjną, aby uniknąć trwałych przebarwień. Metoda penetracyjna wymaga dłuższego czasu badania dla stosunkowo małych powierzchni, dlatego jest, z uwagi na koszty i czas, mało wydajna. Jest natomiast bardzo czuła i wykrywa z prawie 100-procentową pewnością bardzo groźne w spoinach konstrukcji stalowych pęcherze kanalikowe wychodzące na zewnątrz, pęknięcia i przyklejenia boczne, które mają duży wpływ na powstawanie ognisk korozji.